2025年超弹性变材料的制造:释放下一代材料以推进先进工程。探索新型制造技术如何塑造智能结构和高性能应用的未来。

- 执行摘要:2025–2030年超弹性变材料市场展望

- 超弹性变材料制造的关键驱动因素和挑战

- 创新制造技术:3D打印、激光烧结及其他

- 主要行业参与者及战略合作

- 当前与新兴应用:航空航天、医疗、国防和消费产品

- 市场规模、细分及2025–2030年增长预测(CAGR:18–22%)

- 知识产权、标准与监管环境

- 超弹性制造的可持续性和可扩展性

- 区域分析:北美、欧洲、亚太和其他地区

- 未来展望:颠覆性趋势和投资机会

- 来源与参考文献

执行摘要:2025–2030年超弹性变材料市场展望

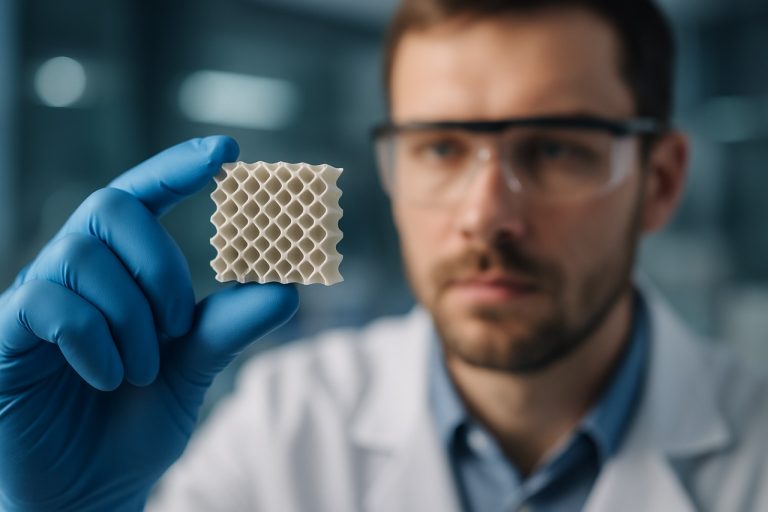

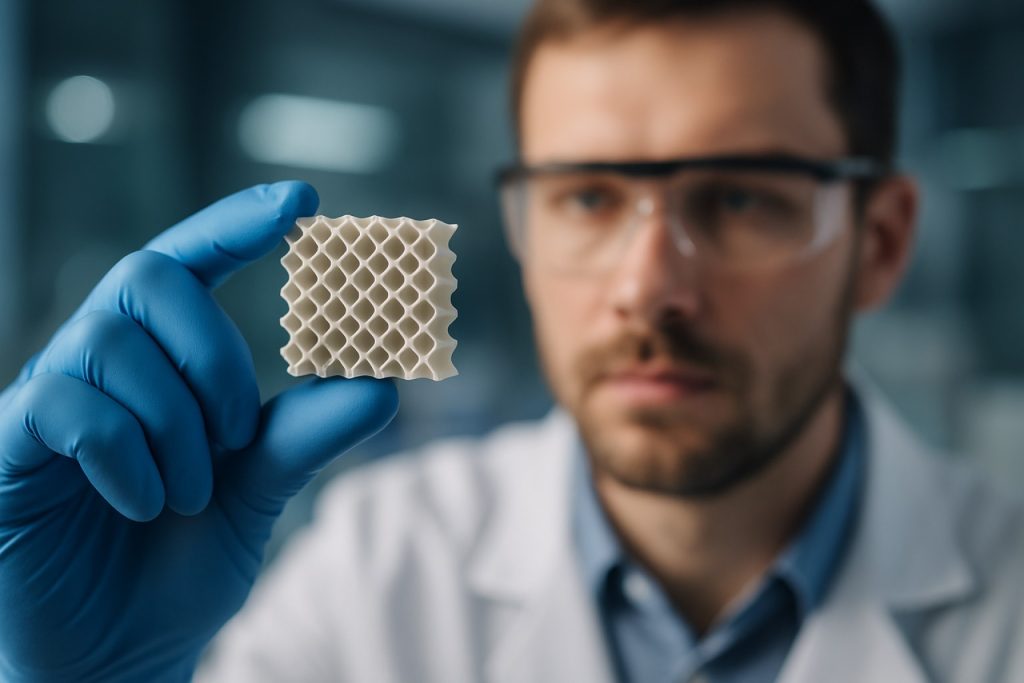

超弹性变材料——具有负泊松比的工程结构——因其独特的机械性能如增强能量吸收、抗压痕性能和可调形变,正在先进制造行业中获得越来越多的关注。到2025年,超弹性变材料的制造格局将以快速的技术演变为特征,重点在于可扩展生产、材料多样性以及商业应用的整合。

增材制造(AM)仍然是主导的制造方法,使得在微观和宏观范围内精确实现复杂的超弹性几何形状成为可能。领先的工业3D打印公司,如Stratasys和3D Systems,已扩展其聚合物和金属打印产品线,以支持超弹性晶格的原型制造和功能性最终产品。它们与研究机构和原始设备制造商(OEM)合作,以优化超弹性结构的打印参数,重点关注可重复性和机械性能。

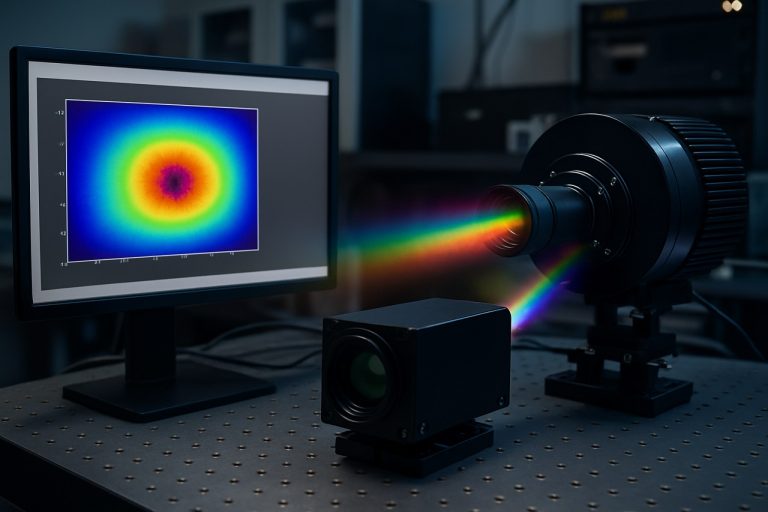

与此同时,数字光处理(DLP)和选择性激光烧结(SLS)的进步正在使具有更高特征分辨率和改善可扩展性的超弹性变材料制造成为可能。作为工业SLS领域的关键参与者,EOS正在积极支持 aerospace 和医疗设备应用中超弹性部件的发展,利用其在粉末床熔融技术方面的专业知识。另外,向多材料打印的推进也值得注意,像Materialise这样的公司提供了将超弹性设计集成到多功能组件中的软件和硬件解决方案。

除了增材制造外,卷对卷加工和先进纺织制造也在被探索,用于大面积超弹性片材和织物,特别是用于运动服、保护装备和柔性电子产品。全球技术纺织品的领导者Freudenberg Group正在投资开发超弹性无纺布和复合材料,旨在将这些材料商业化,以用于冲击缓冲和过滤应用。

展望2030年,超弹性变材料制造市场预计将受益于对自动化、在线质量控制和可持续材料采购的持续投资。行业利益相关者优先开发可回收和生物基的超弹性材料,这与更广泛的环境目标相一致。数字设计、先进制造和材料科学的汇聚将加速超弹性变材料在汽车、航空航天、医疗保健和消费品领域的应用,领先的制造商和技术供应商将在扩大生产和推动市场增长方面发挥关键作用。

超弹性变材料制造的关键驱动因素和挑战

超弹性变材料——具有负泊松比的材料——的制造在近年来快速发展,受到航空航天、医疗设备和先进制造等行业的需求推动。到2025年,有几个关键驱动因素和挑战正在塑造超弹性变材料制造的格局。

关键驱动因素

- 先进的增材制造:高分辨率3D打印技术的普及,如选择性激光烧结(SLS)和数字光处理(DLP),使得在微观和宏观尺度上精确制造复杂的超弹性几何形状成为可能。像Stratasys和3D Systems等公司正在积极开发兼容超弹性设计的打印机和材料,以促进快速原型制作和小批量生产。

- 材料创新:新型聚合物、复合材料和金属合金的开发,使得超弹性变材料的应用范围更为广泛。例如,Evonik Industries正在投资那些可以被加工成超弹性结构的特种聚合物,而BASF则在探索用于柔性超弹性泡沫的先进聚氨酯系统。

- 行业需求:航空航天和国防等行业正在寻找轻便且抗冲击的材料,而医疗领域正在探索用于组织工程和假肢的超弹性支架。这种跨行业需求激励了创业公司和成熟制造商投资于可扩展的制造方法。

关键挑战

- 可扩展性和成本:虽然实验室规模的超弹性结构制造已经确定,但向工业生产的扩展仍然面临挑战。超弹性几何形状的复杂性往往导致较高的生产成本和较慢的生产速度,与传统材料相比。

- 材料限制:并非所有材料都适合超弹性结构。实现所需的机械性能而不影响耐用性或制造能力是一个持续的挑战。像Arkema这样的公司正在研究新树脂和复合材料,以解决这些限制。

- 质量控制和标准化:确保批次之间一致的机械性能至关重要,尤其是对于安全关键的应用。行业机构如ASTM国际正在开始制定测试和认证超弹性变材料的标准,但全面的指导方针仍在开发中。

展望(2025年及以后)

展望未来,超弹性变材料行业预计将受益于数字制造、材料科学和标准化的不断进步。随着像Stratasys、3D Systems和Evonik Industries等公司继续创新,原型制作向大规模生产的转变可能会加速,解锁新的商业应用,并推动跨行业的更广泛采用。

创新制造技术:3D打印、激光烧结及其他

超弹性变材料的制造——具有负泊松比的材料——在最近几年中迅速发展,2025年标志着制造技术显著创新的时期。对可扩展、精准且具有成本效益的生产的渴望促使几种先进方法的采用和改进,尤其是3D打印(增材制造)、激光烧结和新兴的混合工艺。

3D打印依然处于超弹性变材料制造的前沿。这项技术的逐层制造方法使得创建复杂的回撤和手性几何形状成为可能,这些形状在传统的去除法中困难甚至不可能实现。领先的工业3D打印机制造商,如Stratasys和3D Systems,已扩展其产品线,以包括高分辨率的聚合物和金属打印机,能够为原型和功能性应用生产超弹性结构。到2025年,重点已转向多材料打印,允许在常规材料中集成超弹性区域,从而在单次构建过程中实现可调机械特性。

选择性激光烧结(SLS)和直接金属激光烧结(DMLS)在制造超弹性变材料方面也获得了关注,尤其是在金属和高性能聚合物中。像EOS和SLM Solutions等公司因其工业级的SLS和DMLS系统而闻名,这些系统提供制造超弹性设计所需的精确性和可重复性。这些方法在航空航天、汽车和生物医学领域中的应用越来越广泛,超弹性材料的独特变形特性可以增强能量吸收、抗冲击性和顺应性。

在这些成熟技术之外,2025年也见证了混合制造方法的出现。这些方法将增材制造与去除工艺(如CNC铣削)或后处理(如热刻蚀或化学蚀刻)结合,以进一步优化超弹性变材料的微观结构和表面特性。此外,专注于先进材料的公司,如Arkema,正在开发新型可打印聚合物和复合材料,这些材料专为超弹性结构设计,扩大了可实现的功能特性范围。

展望未来,超弹性变材料制造的前景乐观。数字设计、先进制造和材料科学的汇聚预计将产生适合大规模定制的可扩展生产方法。行业领导者正在投资于自动化和质量控制系统,以确保一致性和可靠性,为更广泛的跨行业采用铺平道路,从保护设备到柔性电子产品和医疗设备。

主要行业参与者及战略合作

在2025年超弹性变材料的制造领域,行业领军者、创新初创公司和跨行业协作之间的动态互动成为特征。随着对具有负泊松比特性先进材料的需求加速——这主要得益于在航空航天、医疗设备、保护装备和柔性电子产品中的应用——行业参与者正在加大力度以扩展生产并商业化新型超弹性结构。

在最知名的行业领导者中,Evonik Industries因其先进的聚合物加工能力和对超弹性泡沫和膜的持续研究而脱颖而出。该公司在特种化学品和高性能聚合物方面的专业定位使其成为寻求轻便、抗冲击和柔性材料的行业的关键供应商。类似地,BASF正在利用其全球研发网络探索超弹性复合材料的可扩展制造方法,特别关注汽车和运动设备应用。

在增材制造领域,Stratasys和3D Systems正处于将超弹性几何形状集成到其3D打印平台的前沿。这两家公司已与研究机构和最终用户宣布合作,以为原型和功能性最终产品开发定制的超弹性晶格。它们开放材料的做法和对多材料打印技术的投资预计将加速超弹性设计在消费和工业产品中的采用。

战略合作是当前超弹性变材料生态系统的一个标志。例如,Arkema与医疗设备制造商签订了联合开发协议,以共同开发超弹性支架和骨科植入物,利用其生物相容性聚合物组合。同时,Henkel正在与电子和包装公司合作,集成提供增强灵活性和耐用性的超弹性粘合剂和密封剂。

初创公司和大学衍生公司也做出了重要贡献。像Meta Materials Inc.这样的公司正在为电磁屏蔽和先进光学商业化专有的超弹性结构,通常与国防和航空航天承包商合作。这些合作关系得到了政府创新计划和行业联盟的支持,促进了知识转移,加快了新超弹性产品的上市时间。

展望未来,未来几年预计会在超弹性变材料制造中深入整合数字设计、仿真和自动化制造。行业参与者可能会形成更多的联盟和公私合营,解决可扩展性、标准化和监管批准方面的挑战,为多个行业的更广泛商业化铺平道路。

当前与新兴应用:航空航天、医疗、国防和消费产品

超弹性变材料——具有负泊松比的工程结构——正在迅速从实验室奇观转变为高价值行业中的实用部件。到2025年,制造技术的进步使得它们在航空航天、医疗、国防和消费产品中的集成成为可能,行业领导者和专业制造商正在推动创新。

在航空航天领域,超弹性变材料正被探索用于轻便、抗冲击的面板和变形结构。这些材料在张力下的横向扩展能力增强了能量吸收和损伤容忍度,使其成为下一代飞机和航天器的有吸引力选择。像Airbus和Boeing这样的公司已经公开讨论了与超弹性结构相关的研究合作与原型测试,利用先进的增材制造(AM)和精密激光烧结技术实现复杂几何形状。

在医疗领域,超弹性变材料正被制造成支架、假肢和骨科植入物。它们的独特变形行为提高了适应性并降低了组织损伤的风险。医疗设备制造商,包括Smith+Nephew和Stryker,正在投资3D打印和微制造,以生产针对特定患者的超弹性网和支架。结合生物相容性聚合物和金属高分辨率AM的使用,使得生产出具有增强的机械性能和与生物组织整合的设备成为可能。

国防应用也在不断推进,超弹性变材料被纳入防弹衣、爆炸保护和头盔衬垫中。其优越的能量消散和抗穿透能力尤为引起军方供应商的关注。像Lockheed Martin和BAE Systems这样的组织正在积极开发和测试基于超弹性的防护装备,采用注射成型和先进复合材料制造等可扩展的制造方法,以满足严格的性能要求。

在消费产品中,超弹性变材料正逐渐应用于运动装备、鞋类和可穿戴设备。像Nike和Adidas等公司正在使用超弹性泡沫和纺织品进行实验,以提高鞋子和服装的舒适性、灵活性和抗冲击性。数字设计和快速原型的采用正在加速超弹性增强产品的商业化,重点放在大规模定制和可持续性上。

展望未来,超弹性变材料制造的前景十分广阔。数字制造、材料科学和应用导向设计的汇聚预计将在各行业中产生新产品类别。随着制造技术的成熟和规模化,超弹性变材料在关键和面向消费者的应用中的使用预计将在未来几年显著增加。

市场规模、细分及2025–2030年增长预测(CAGR:18–22%)

全球超弹性变材料制造市场预计将在2025年至2030年间迅速扩展,复合年增长率(CAGR)预计在18%到22%之间。这一激增是由于航空航天、生物医学和国防等先进制造领域对独特机械性能的日益需求,超弹性结构如负泊松比、增强能量吸收和优越抗断裂能力等特性受到越来越多的重视。

市场细分主要涉及三个方面:材料类型、制造技术和最终使用应用。从材料上看,聚合物和聚合物复合材料主导目前的商业活动,因其在增材制造中的可加工性和适应性。金属和陶瓷在高性能应用中正在获得关注,尤其是在对耐用性和热稳定性要求高的航空航天和国防领域。制造技术快速发展,增材制造(3D打印)位于最前列。像Stratasys和3D Systems等公司正在积极开发和提供先进的3D打印平台,能够大规模生产复杂的超弹性几何形状。激光切割、注射成型和先进的编织技术也正在被改进,以便于大规模生产,尤其是对于基于纺织的超弹性材料。

从应用的角度来看,生物医学行业预计将见证最快的增长,超弹性支架、假肢和骨科植入物正在不断接近商业化。航空航天行业正在投资于用于轻量、抗冲击结构的超弹性面板和泡沫,像Airbus和Boeing等组织正在探索将其集成到下一代机身中。在国防领域,超弹性装甲和抗爆材料正在积极研发,得到了与政府研究机构和领先国防承包商的合作支持。

在地区方面,北美和欧洲在研发和早期商业化方面处于领先地位,得益于强大的大学与行业合作关系以及政府资助。亚太地区正在快速赶上,在先进制造基础设施上进行了大量投资,并且正在形成一个不断扩大的初创企业和研究机构生态系统。

展望2030年,超弹性变材料制造市场预计将超过12亿美元的年收入,受益于数字设计、可扩展制造和材料科学的持续进步。主要工业参与者的进入和专门供应链的出现可能会加速采用,而行业机构的持续标准化工作将有助于顺利集成到高价值应用中。

知识产权、标准与监管环境

超弹性变材料制造的知识产权(IP)、标准和监管环境正在快速发展,因为该领域正在从学术研究转向商业应用。到2025年,与超弹性结构及其制造方法有关的专利申请数量持续上升,反映出成熟材料公司和创新初创公司的日益关注。先进材料领域的主要参与者,如Arkema和Evonik Industries,已扩展其专利组合,包括超弹性泡沫、纤维和3D打印的晶格结构,表明其对这一新兴材料类别的战略承诺。

专利活动特别集中在制造技术周围——如增材制造、激光烧结和新型聚合物加工——这些技术使得可扩展生产超弹性几何形状成为可能。例如,作为工业3D打印领域的领导者,Stratasys开发了用于生产复杂超弹性晶格的专有流程,并已申请涵盖设计和制造工作流程的专利。同样,BASF已保护了其在超弹性聚氨酯泡沫及其在冲击吸收应用中的使用方面的创新。

在标准化方面,正式化仍处于早期阶段。国际标准化组织(ISO)和ASTM国际(ASTM International)等国际机构已开始对机械变材料(包括超弹性材料)的术语和测试方法进行初步工作。在2024年,ASTM在增材制造技术委员会F42下成立了一个新的小组委员会,以解决架构材料的特征化和性能标准问题,超弹性结构是重点关注的内容。第一版标准预计将在2025年底前征求审阅,以期为机械性能、耐用性和安全性提供行业广泛的基准。

监管监督也在形成,尤其是在医疗设备、保护设备和航空航天方面。美国食品药品监督管理局(FDA)和欧洲药品管理局(EMA)正密切关注超弹性生物材料的发展,特别是在患者安全和生物相容性方面。在航空航天领域,像欧洲航空安全局(EASA)等组织正在评估超弹性部件在飞机内部和结构元件的整合,随着标准的成熟,认证途径预计将得到明确。

展望未来,未来几年可能会看到知识产权整合、基础标准推出和专门针对超弹性变材料的监管框架的建立。这对促进更广泛的商业化并确保在技术规模化过程中保持安全、质量和互操作性至关重要。

超弹性制造的可持续性和可扩展性

超弹性变材料的制造——具有负泊松比的材料——迅速发展,2025年的可持续性和可扩展性成为中心主题。随着医疗设备、保护设备和航空航天等行业对超弹性结构需求的不断增加,制造商越来越关注环保工艺和工业规模的生产能力。

一个关键趋势是采用增材制造(AM)技术,尤其是选择性激光烧结(SLS)和熔融沉积建模(FDM),这些技术可以在材料浪费最少的情况下精确创造复杂的超弹性几何形状。像Stratasys和3D Systems等公司处于这一领域的前沿,提供工业级3D打印机,能够同时处理聚合物和金属以用于超弹性应用。这些技术不仅减少了废料,还有助于使用回收原料,符合循环经济理念。

材料选择是另一个创新领域。可生物降解聚合物和回收复合材料被整合到超弹性设计中,以尽量减少环境影响。例如,Evonik Industries提供高性能聚酰胺和适合增材制造的生物基聚合物,支持向更环保的超弹性产品转型。此外,在直接墨水书写(DIW)中使用水性墨水和无溶剂工艺也正在获得关注,进一步降低了制造过程对环境的影响。

可扩展性仍然是一个挑战,特别是对于需要大面积或高产量生产的应用。卷对卷制造和自动化装配线正在被探索以应对这一挑战。以自动化解决方案闻名的Bosch正在与材料公司合作开发超弹性材料的可扩展生产系统。这些努力预计将在未来几年之间架起实验室创新与大众市场采用之间的桥梁。

行业机构如ASTM国际也在通过开发超弹性材料的测试和认证标准做出贡献,这对确保质量并促进更广泛的商业化至关重要。随着监管框架的成熟和可持续实践的成为标准,超弹性变材料制造的前景越来越乐观。预计到2027年,该行业将在可持续材料选择和可扩展制造方案方面实现显著增长,得益于材料供应商、设备制造商和最终用户之间的持续合作。

区域分析:北美、欧洲、亚太和其他地区

超弹性变材料的制造——具有负泊松比的材料——在不同地区的发展显著,北美、欧洲和亚太正逐渐成为主要的创新和生产中心。到2025年,这些地区正在利用先进制造技术、强大的研发生态系统和战略合作,加速超弹性结构的商业化和应用。

北美仍然处于前沿,得益于强大的研究机构和工业参与者基础。尤其是美国,拥有数个在增材制造和超弹性晶格微制造方面的先锋努力。像3D Systems和Stratasys等公司正在积极开发3D打印解决方案,使得对航空航天、防御和医疗应用中复杂超弹性几何形状的精确制造成为可能。该地区得益于大学与行业之间的紧密协作,政府支持的计划推动实验室规模创新向可扩展制造的转化。

欧洲则以其协调的研究网络和强大的监管框架而著称。德国、英国和荷兰是主要贡献者,像Evonik Industries提供适合超弹性结构的先进聚合物。欧洲联盟的地平线欧洲计划继续资助专注于新型制造方法的协作项目,包括多材料3D打印和卷对卷处理。欧洲制造商也在探索可持续的生产途径,将回收材料和能源高效的工艺整合,以符合该区域的绿色转型目标。

亚太正在快速提升研究和工业能力。中国、日本和韩国正在对下一代制造平台进行大量投资,包括高分辨率数字光处理(DLP)和激光烧结。像Shining 3D这样的公司在中国正扩展其产品线以包括超弹性变材料制造,以针对柔性电子和保护设备等部门。地区政府激励公私合作,以弥合学术突破与商业部署之间的差距。

在其他地区,虽然采纳仍处于早期阶段,但正逐渐增速。中东和南美的国家正在启动试点项目,通常与北美和欧洲的成熟企业合作,以本地化生产并将超弹性材料适应于区域特定需求,如基础设施韧性和能量吸收。

展望未来,全球超弹性变材料制造的格局预计将变得越来越紧密相连。跨地区的技术转移、标准化努力和专门供应链的出现可能会在2025年及以后加速超弹性解决方案在各个行业的采用。

未来展望:颠覆性趋势和投资机会

超弹性变材料的制造——具有负泊松比的材料——处在一个关键的十字路口,2025年,多个行业中出现了颠覆性趋势和投资机会。先进制造技术的汇聚,如增材制造(AM)、微制造和可扩展的卷对卷工艺,使得超弹性结构从实验室原型转变为商业产品成为可能。这一转变吸引了成熟行业参与者和创新初创公司的高度关注。

增材制造,特别是选择性激光烧结(SLS)和直接墨水书写(DIW),是复杂超弹性几何形状可扩展生产的核心。像Stratasys和3D Systems等公司正在扩展其产品线,以包括材料和打印机,能够制造具有可调机械特性的精细晶格结构。这些进展降低了快速原型和小批量生产的障碍,对航空航天、医疗设备和运动装备等行业至关重要。

与此同时,将超弹性设计集成到柔性电子和可穿戴设备中的趋势也在加速。像DuPont等公司正在探索使用超弹性基材来增强下一代柔性电路和传感器的耐用性和适应性。汽车和国防行业也在投资超弹性变材料用于抗冲击和轻量化装甲,像Evonik Industries等公司正在开发适合这些应用的高性能聚合物。

展望未来,未来几年预计将看到对自动化、高通量制造方法的投资增加。卷对卷制造,目前在柔性电子中已成为主流,正在适应连续生产超弹性薄膜和网状材料。这样的做法正在被像Covestro这样的材料巨头探索,他们利用自身在聚合物加工中的专业知识,提升超弹性材料的生产规模,以进入商业市场。

超弹性变材料制造的前景也得到了风险投资和企业研发部门日益增加的兴趣的支持,特别是在可持续性和轻量化的背景下。随着对更环保、更高效材料的监管压力上升,超弹性结构——提供优越的能量吸收和机械韧性——有望颠覆传统材料范式。制造商、研究机构和最终用户之间的战略合作预计将加速商业化进程,在技术成熟时为早期投资提供显著回报。

来源与参考文献

- Stratasys

- 3D Systems

- EOS

- Materialise

- Freudenberg Group

- Evonik Industries

- BASF

- Arkema

- ASTM International

- Henkel

- Meta Materials Inc.

- Airbus

- Boeing

- Smith+Nephew

- Lockheed Martin

- Nike

- ISO

- EMA

- EASA

- Bosch

- Shining 3D

- DuPont

- Covestro