Engenharia do Futuro: Como Materiais de Divertor Estão Impulsionando a Inovação em Reatores de Fusão em 2025 e Além. Explore as Tecnologias, o Crescimento do Mercado e as Mudanças Estratégicas que Estão Moldando a Próxima Era de Energia Limpa.

- Resumo Executivo: O Estado dos Materiais de Divertor em 2025

- Tamanho do Mercado, Previsões de Crescimento e Fatores Chave (2025–2030)

- Tecnologias Principais: Tungstênio, Ligas e Compósitos Avançados

- Materiais Emergentes: Ligas de Alta Entropia e Soluções de Metal Líquido

- Demandas de Desempenho: Fluxo de Calor, Erosão e Resistência a Nêutrons

- Principais Jogadores e Iniciativas de P&D (por exemplo, iter.org, f4e.europa.eu, ornl.gov)

- Dinâmica da Cadeia de Suprimentos e Obtenção de Matérias-Primas

- Cenário Regulatório e Normas da Indústria (por exemplo, iaea.org, asme.org)

- Tendências de Investimento, Financiamento e Parcerias Estratégicas

- Perspectivas Futuras: Caminhos para Comercialização e Oportunidades de Mercado

- Fontes & Referências

Resumo Executivo: O Estado dos Materiais de Divertor em 2025

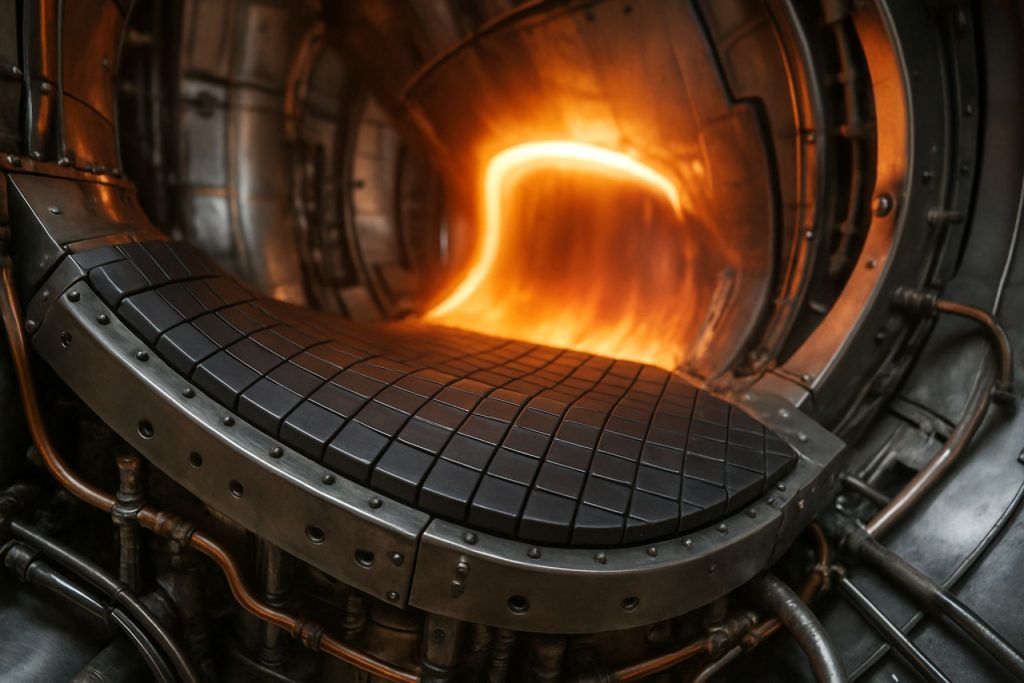

Em 2025, a engenharia dos materiais de divertor está na vanguarda do desenvolvimento de reatores de fusão, impulsionada pela necessidade urgente de gerenciar extremos de calor e fluxos de partículas em dispositivos de próxima geração. O divertor, um componente crítico em reatores de fusão por confinamento magnético, como os tokamaks, é responsável por extrair calor e impurezas da borda do plasma, tornando a seleção e a engenharia de materiais um fator decisivo para a longevidade e o desempenho do reator.

O tungstênio continua sendo o principal candidato para o revestimento do divertor devido ao seu alto ponto de fusão, baixo rendimento de pulverização e condutividade térmica favorável. Projetos de fusão importantes, incluindo a Organização ITER, comprometendo-se com desenhos de divertor baseados em tungstênio para suas primeiras fases operacionais. O divertor totalmente em tungstênio da ITER, programado para instalação no final da década de 2020, está atualmente passando por qualificação final e fabricação, com parceiros industriais como Plansee SE e França Métallurgie fornecendo componentes avançados de tungstênio. Essas empresas são reconhecidas por sua experiência em metais refratários e aumentaram a produção para atender às rigorosas demandas das aplicações de fusão.

Paralelamente, consórcios de pesquisa e laboratórios nacionais estão intensificando esforços para abordar as limitações do tungstênio, como a fragilização sob irradiação de nêutrons e o risco de danos por fusão durante transientes de plasma. O Consórcio EUROfusion está liderando o desenvolvimento de ligas avançadas de tungstênio e compósitos, incluindo tungstênio reforçado com fibra e estruturas de tungstênio-laminado, com o objetivo de aumentar a resistência e a capacidade de suportar choques térmicos. Esses materiais estão sendo testados em instalações de alto fluxo de calor e estão programados para integração em reatores de demonstração como o DEMO no início da década de 2030.

Materiais alternativos, como divertores de metal líquido usando lítio ou estanho, também estão sob investigação ativa. Organizações como o Laboratório de Física Plasma de Princeton estão liderando campanhas experimentais para avaliar a viabilidade de superfícies de metal líquido, que prometem propriedades de autocura e erosão reduzida. No entanto, esses conceitos permanecem em estágio experimental e não devem ser implantados em reatores em larga escala antes de 2030.

Olhando para o futuro, os próximos anos verão investimentos contínuos tanto na fabricação de componentes de tungstênio em escala industrial quanto em P&D de materiais avançados. O setor de fusão está cada vez mais se envolvendo com fornecedores de materiais estabelecidos e formando novas parcerias para acelerar a qualificação e a prontidão da cadeia de suprimentos. O estado da engenharia dos materiais de divertor em 2025 é, portanto, caracterizado por um foco pragmático no tungstênio, combinado com um robusto pipeline de inovações destinadas a superar desafios intrínsecos e se preparar para as demandas da energia de fusão comercial.

Tamanho do Mercado, Previsões de Crescimento e Fatores Chave (2025–2030)

O mercado global para a engenharia de materiais de divertor em reatores de fusão está preparado para um crescimento significativo entre 2025 e 2030, impulsionado pela aceleração dos projetos de energia de fusão e pela crescente demanda por componentes avançados que enfrentam plasmas. À medida que a comunidade internacional de fusão se aproxima da concretização de reatores de demonstração em larga escala, como ITER e DEMO, a necessidade de materiais vigorosos e de alto desempenho para divertores está se intensificando. O mercado é caracterizado por um foco em tungstênio e ligas à base de tungstênio, que são favorecidas por seus altos pontos de fusão, condutividade térmica e resistência à erosão do plasma.

Os principais fatores impulsionadores incluem a construção e comissionamento em andamento do projeto da Organização ITER na França, que está entrando em fases críticas de montagem e integração de componentes até 2025 e além. O divertor da ITER, projetado para lidar com fluxos de calor de até 20 MW/m², depende da tecnologia de monobloco de tungstênio fornecida por fabricantes especializados. Empresas como a Plansee SE (Áustria), um líder global em metais refratários, são centrais na cadeia de suprimentos, fornecendo componentes de tungstênio e molibdênio de precisão para aplicações de fusão. A Plansee SE investiu em técnicas avançadas de metalurgia de pó e união para atender às rigorosas exigências dos divertores de fusão.

Outro grande jogador, a Mitsubishi Materials Corporation (Japão), está ativamente envolvida no desenvolvimento e fornecimento de materiais que enfrentam plasma tanto para a ITER quanto para os programas nacionais de fusão do Japão. A experiência da empresa na produção de tungstênio de alta pureza e na fabricação de componentes a posiciona como um fornecedor chave para os próximos reatores de demonstração na Ásia.

A comunidade de fusão europeia, coordenada pela Fusion for Energy (F4E), também está investindo fortemente em conceitos de divertor da próxima geração, incluindo materiais de metal líquido e compósitos, para abordar os desafios de danos por nêutrons e retenção de trítio. As parcerias da F4E com fornecedores industriais e institutos de pesquisa deverão impulsionar inovações e a expansão do mercado até o final da década de 2020.

O crescimento do mercado é ainda apoiado pelo surgimento de empreendimentos privados de fusão, particularmente nos Estados Unidos e no Reino Unido, que estão acelerando cronogramas para usinas piloto e reatores comerciais. Essas empresas estão buscando soluções avançadas para divertores para permitir densidades de potência mais altas e tempos de atividade mais longos, criando novas oportunidades para fornecedores de materiais e empresas de engenharia.

No geral, o mercado de engenharia de materiais de divertor deve experimentar um crescimento robusto de 2025 a 2030, sustentado por projetos de fusão em larga escala, avanços tecnológicos e o crescente envolvimento de jogadores industriais estabelecidos e emergentes. A perspectiva do setor está intimamente ligada ao progresso dos reatores de demonstração e à escala bem-sucedida das capacidades de fabricação de materiais avançados.

Tecnologias Principais: Tungstênio, Ligas e Compósitos Avançados

A engenharia de materiais de divertor é uma pedra angular do desenvolvimento de reatores de fusão, com o divertor enfrentando os fluxos térmicos e de partículas mais extremos no ambiente do reator. Em 2025, o foco principal continua sendo o tungstênio e seus derivados avançados, dada sua alta temperatura de fusão, baixo rendimento de pulverização e condutividade térmica favorável. O tungstênio é o material base para o divertor da ITER, e seu desempenho nesse contexto é cuidadosamente monitorado pela comunidade global de fusão. A Plansee SE, um dos principais fornecedores de metais refratários, é um parceiro industrial chave para a ITER, fornecendo monoblocos de tungstênio e outros componentes para o divertor. Sua experiência em metalurgia do pó e fabricação em grande escala é crítica para atender às exigentes especificações das aplicações de fusão.

No entanto, o tungstênio puro não está isento de desafios. Sua fragilidade em baixas temperaturas e suscetibilidade à recristalização e fratura sob irradiação de nêutrons estimulou o desenvolvimento de ligas e compósitos de tungstênio. A liga com elementos como rênio, tântalo ou óxido de lantânio visa melhorar a ductilidade e a resistência ao dano por radiação. Empresas como Tokyo Tungsten Co., Ltd. e Mitsubishi Materials Corporation estão ativamente envolvidas na pesquisa e produção de ligas avançadas de tungstênio para aplicações de alto fluxo de calor, aproveitando sua profunda experiência no processamento de metais refratários.

Além das ligas, compósitos avançados estão ganhando espaço. Compósitos de tungstênio reforçados com fibra de tungstênio (Wf/W), por exemplo, oferecem maior resistência e resistência a rachaduras, abordando uma das principais limitações do tungstênio monolítico. O programa de fusão europeu, por meio de organizações como EUROfusion, está apoiando a ampliação da fabricação e testes de Wf/W, com o objetivo de implantar esses materiais em dispositivos de próxima geração, como o DEMO. Além disso, pesquisas sobre materiais funcionalmente graduados — onde a composição transita de tungstênio na superfície que enfrenta o plasma para materiais mais dúcteis mais profundos na estrutura — estão em andamento, visando mitigar tensões térmicas e melhorar a longevidade dos componentes.

Olhando para os próximos anos, o setor de fusão antecipa uma maior industrialização das tecnologias baseadas em tungstênio. A cadeia de suprimentos está sendo fortalecida, com a Plansee SE e a Mitsubishi Materials Corporation ampliando suas capacidades para atender à demanda antecipada da ITER, DEMO e iniciativas privadas de fusão. Enquanto isso, a busca por materiais ainda mais resilientes continua, com esforços colaborativos entre a indústria e consórcios de pesquisa para qualificar novas ligas e compósitos sob condições relevantes para reatores. O resultado desses esforços será fundamental para a realização de componentes de divertor confiáveis e duradouros em reatores de fusão comerciais.

Materiais Emergentes: Ligas de Alta Entropia e Soluções de Metal Líquido

A engenharia dos materiais de divertor para reatores de fusão está entrando em uma fase transformadora, com atenção significativa voltada para soluções emergentes, como ligas de alta entropia (HEAs) e sistemas de metal líquido. Essas inovações são impulsionadas pelas exigências operacionais extremas dos dispositivos de fusão de próxima geração, incluindo alto fluxo de calor, irradiação de nêutrons e interações plasma-matéria. Em 2025, a pesquisa e o desenvolvimento em estágio inicial estão se acelerando, com várias organizações e empresas na vanguarda.

As ligas de alta entropia, compostas por múltiplos elementos principais, oferecem uma combinação única de resistência mecânica, estabilidade térmica e resistência à radiação. Campanhas experimentais recentes demonstraram que certas HEAs, como aquelas baseadas em metais refratários (por exemplo, W-Ta-Cr-V), exibem resistência superior à fragilização induzida por radiação e erosão reduzida sob exposição ao plasma em comparação ao tungstênio convencional. Essas propriedades são críticas para componentes de divertor, que devem suportar cargas de calor localizadas superiores a 10 MW/m² em dispositivos como ITER e DEMO. Projetos colaborativos envolvendo laboratórios nacionais e parceiros da indústria estão ampliando a síntese e o teste de HEAs, com linhas de fabricação em escala piloto sendo estabelecidas para produzir amostras maiores para testes integrados.

Paralelamente, soluções de metal líquido — principalmente lítio e estanho — estão ganhando espaço como superfícies de divertor que se auto-reparam e que protegem contra vapores. Metais líquidos podem absorver e redistribuir calor de maneira eficiente, enquanto sua natureza fluyente permite a remoção contínua de impurezas superficiais e a mitigação de danos por nêutrons. Em 2025, várias empresas de tecnologia de fusão e consórcios de pesquisa estão avançando conceitos de divertor de metal líquido. Por exemplo, EUROfusion está coordenando esforços multi-institucionais para testar sistemas de estanho e lítio líquidos em dispositivos de plasma linear e ambientes de tokamak, focando na compatibilidade com campos magnéticos em escala de reatores e na estabilidade operacional a longo prazo.

Jogadores industriais como Fusion for Energy (a Agência Doméstica Europeia para a ITER) estão apoiando o desenvolvimento de técnicas avançadas de manufatura para componentes de divertor sólidos e líquidos, incluindo manufatura aditiva e novos métodos de união. Enquanto isso, empresas como Tokamak Energy e First Light Fusion estão monitorando esses avanços materiais para uma possível integração em seus projetos de dispositivos de fusão compactos, reconhecendo a necessidade de soluções robustas e escaláveis.

Olhando para o futuro, os próximos anos verão a intensificação da qualificação de HEAs e metais líquidos em condições relevantes para reatores, com foco em escalar de amostras de laboratório para módulos de divertor em tamanho real. A interação entre pesquisa acadêmica, escalonamento industrial e colaboração internacional deve acelerar a prontidão desses materiais para implantação em reatores de demonstração e pilotos de fusão até o final da década de 2020.

Demandas de Desempenho: Fluxo de Calor, Erosão e Resistência a Nêutrons

A engenharia de materiais de divertor para reatores de fusão em 2025 é moldada pelas demandas de desempenho extremas impostas por dispositivos de próxima geração. Os divertores, que gerenciam os efluxos de calor e partículas do plasma, devem suportar fluxos de calor superiores a 10 MW/m², intenso bombardeio de nêutrons e erosão severa — tudo isso enquanto mantém a integridade estrutural e minimiza o lixo radioativo. Esses requisitos são particularmente agudos para projetos como a ITER e os planejados reatores DEMO, que servem como padrões para o setor.

O tungstênio continua sendo o principal candidato para componentes que enfrentam plasma devido ao seu alto ponto de fusão (3.422°C), baixo rendimento de pulverização e boa condutividade térmica. No entanto, mesmo o tungstênio enfrenta desafios sob as cargas térmicas e fluências de nêutrons esperadas. Na ITER, por exemplo, os alvos do divertor são construídos a partir de monoblocos de tungstênio anexados a dissipadores de calor de liga de cobre, um design que deve lidar tanto com cargas térmicas em estado estacionário quanto transientes. A Organização ITER relatou que o divertor deve sobreviver a até 20 MW/m² durante eventos transientes, com taxas de erosão mantidas abaixo de 0,1 mm por ano de potência total para garantir a longevidade dos componentes.

A resistência a nêutrons é outro fator crítico. Nêutrons rápidos da fusão de deutério-trítio podem causar danos de deslocamento e transmutação em materiais, levando à fragilização e inchaço. A relativamente baixa ativação e as taxas de transmutação lentas do tungstênio o tornam preferível, mas pesquisas continuam sobre ligas e compósitos avançados para melhorar ainda mais o desempenho. Organizações como EUROfusion estão desenvolvendo ativamente instalações de teste de alto fluxo de calor e campanhas de irradiação para qualificar novos materiais, incluindo compósitos de tungstênio reforçados com fibra e materiais funcionalmente graduados que gerenciam melhor as tensões térmicas.

A erosão, tanto por pulverização física quanto por interações químicas com impurezas do plasma, continua sendo um fator limitante. A Autoridade de Energia Atômica do Reino Unido (UKAEA) está investigando novos tratamentos de superfície e revestimentos para reduzir as taxas de erosão, bem como materiais alternativos como metais líquidos (por exemplo, lítio ou estanho) que poderiam se auto-reparar sob exposição ao plasma. Essas abordagens estão sendo testadas em dispositivos como o MAST Upgrade e em colaboração com parceiros internacionais.

Olhando para o futuro, os próximos anos verão um aumento da implantação de ferramentas de diagnóstico e monitoramento in situ para entender melhor a degradação dos materiais em ambientes operacionais. A integração de técnicas avançadas de manufatura, como a manufatura aditiva para estruturas complexas de resfriamento, também deve acelerar. À medida que os projetos de fusão transitam de fases experimentais para pré-comerciais, as demandas de desempenho dos materiais de divertor continuarão a impulsionar inovações e colaborações entre setores entre as principais organizações e fornecedores.

Principais Jogadores e Iniciativas de P&D (por exemplo, iter.org, f4e.europa.eu, ornl.gov)

A engenharia de materiais de divertor para reatores de fusão é uma área de foco crítica à medida que a comunidade global de fusão avança em direção às primeiras usinas de demonstração operacionais. Em 2025 e nos anos seguintes, várias organizações e consórcios líderes estão impulsionando a pesquisa, desenvolvimento e qualificação de materiais avançados capazes de suportar os extremos de calor e fluxos de partículas característicos dos ambientes de divertor de fusão.

A Organização ITER permanece na vanguarda, com seu programa de divertor representando o maior e mais avançado esforço do mundo nesse domínio. O divertor da ITER usará tungstênio como material que enfrenta plasma devido ao seu alto ponto de fusão, baixo rendimento de pulverização e condutividade térmica favorável. A fabricação e a pré-qualificação de componentes de monobloco de tungstênio estão sendo realizadas por parceiros industriais em toda a Europa e Ásia, com protótipos em escala total passando por testes de alto fluxo de calor para validar o desempenho sob condições relevantes para ITER. A montagem e instalação das primeiras cassetes do divertor estão programadas para o final da década de 2020, com P&D contínua para resolver questões como formação de fissuras e erosão.

Dentro da Europa, a Fusion for Energy (F4E) coordena a aquisição e a garantia da qualidade dos componentes do divertor da ITER, colaborando com fornecedores industriais e institutos de pesquisa para otimizar processos de fabricação e garantir conformidade com especificações rigorosas. A F4E também está apoiando o desenvolvimento de conceitos de divertor da próxima geração para o DEMO, a planta de demonstração de energia de fusão europeia, com foco em ligas avançadas de tungstênio, materiais funcionalmente graduados e arquiteturas de resfriamento inovadoras.

Nos Estados Unidos, o Laboratório Nacional de Oak Ridge (ORNL) é um jogador chave na P&D de materiais de divertor, aproveitando sua experiência em ciência dos materiais, irradiação de nêutrons e manufatura aditiva. O ORNL está investigando compósitos de tungstênio de alto desempenho, ligas refratárias e técnicas inovadoras de junção para aumentar a resiliência e a fabricabilidade dos componentes do divertor. O laboratório também está envolvido em colaborações internacionais, incluindo a Atividade Internacional de Física de Tokamak (ITPA) e o projeto US-ITER, para acelerar a qualificação de novos materiais.

Os Institutos Nacionais de Ciência e Tecnologia Quântica do Japão (QST) estão avançando na pesquisa sobre divertores por meio do projeto JT-60SA e da participação nas atividades de Abordagem Ampliada com a Europa. O trabalho da QST inclui o desenvolvimento de instalações de teste de alto fluxo de calor e a avaliação de materiais à base de tungstênio e carbono sob condições de fusão simuladas.

Olhando para o futuro, nos próximos anos, haverá esforços intensificados para abordar os desafios restantes na engenharia de materiais de divertor, incluindo a mitigação da fragilização induzida por nêutrons, o monitoramento em tempo real da degradação dos componentes e a integração de métodos avançados de fabricação. A abordagem colaborativa entre organizações líderes e parceiros industriais é esperada para resultar em um progresso significativo em direção a soluções de divertor robustas e escaláveis para futuras plantas de energia de fusão.

Dinâmica da Cadeia de Suprimentos e Obtenção de Matérias-Primas

As dinâmicas da cadeia de suprimentos e a obtenção de matérias-primas para materiais de divertor em reatores de fusão estão entrando em uma fase crítica à medida que o setor se move de implantação experimental para pré-comercial. Os divertores, que gerenciam o calor extremo e os fluxos de partículas em dispositivos de fusão, requerem materiais com conductividade térmica excepcional, resistência à erosão e resiliência a nêutrons. O tungstênio continua sendo o principal candidato devido ao seu alto ponto de fusão e baixo rendimento de pulverização, mas sua cadeia de suprimentos é complexa e geopoliticamente sensível.

Em 2025, a maioria da produção de tungstênio primário está concentrada na China, que responde por mais de 80% da produção global, com grandes operações de mineração e processamento gerenciadas por empresas como a China Minmetals Corporation e China Molybdenum Co., Ltd.. Fora da China, fornecedores notáveis incluem Wolfram Bergbau und Hütten AG na Áustria e Sandvik na Suécia, ambos fornecendo produtos de tungstênio de alta pureza adequados para aplicações avançadas. A União Europeia reconheceu o tungstênio como uma matéria-prima crítica, levando a iniciativas para diversificar a obtenção e investir em reciclagem e produção secundária.

A demanda do setor de fusão por tungstênio deve aumentar acentuadamente com a construção de plantas de demonstração como a ITER e o planejado reator DEMO. Isso levou a um aumento da colaboração entre organizações de pesquisa de fusão e fornecedores de materiais. Por exemplo, o Grupo Plansee, um dos principais produtores de metais refratários, está ativamente envolvido no fornecimento de tungstênio e ligas de tungstênio para projetos de fusão, trabalhando em estreita colaboração com o Acordo de Desenvolvimento da Fusão Europeia (EFDA) e outras partes interessadas.

Paralelamente, a indústria está explorando materiais alternativos e técnicas avançadas de manufatura para mitigar os riscos de fornecimento. Pesquisas sobre compósitos de tungstênio-cobre, materiais funcionalmente graduados e revestimentos inovadores estão em andamento, com empresas como Tokyo Tungsten Co., Ltd. e H.C. Starck Tungsten desenvolvendo produtos especializados para aplicações de alto fluxo de calor. A manufatura aditiva também está sendo adotada para produzir componentes complexos de divertor com menor desperdício de materiais e desempenho melhorado.

Olhando para o futuro, a perspectiva para as cadeias de suprimentos de materiais de divertor depende da estabilidade geopolítica, do investimento em infraestrutura de reciclagem e da escalabilidade bem-sucedida de tecnologias de materiais alternativos. Espera-se que a indústria de fusão intensifique os esforços para garantir tungsteno confiável e ético e para fomentar parcerias com fornecedores estabelecidos. Os próximos anos serão cruciais para estabelecer cadeias de suprimentos robustas e transparentes capazes de apoiar a transição de dispositivos de fusão experimentais para usinas de energia comerciais.

Cenário Regulatório e Normas da Indústria (por exemplo, iaea.org, asme.org)

O cenário regulatório e as normas da indústria para a engenharia de materiais de divertor em reatores de fusão estão evoluindo rapidamente à medida que o setor se aproxima da fase operacional de dispositivos de próxima geração. Em 2025, o foco está em harmonizar os protocolos de segurança, desempenho e qualificação para materiais que devem suportar fluxos de calor extremos, irradiação de nêutrons e interações com plasma que são únicas para os ambientes de fusão.

A Agência Internacional de Energia Atômica (IAEA) continua sendo o principal órgão global coordenando estruturas regulatórias e normas técnicas para fusão nuclear, incluindo componentes de divertor. A Seção de Tecnologia de Fusão Nuclear da IAEA reúne regularmente reuniões técnicas e publica orientações sobre seleção de materiais, testes e qualificação, enfatizando tungstênio e compósitos avançados como candidatos líderes para componentes que enfrentam plasma. A Série de Normas de Segurança da IAEA e documentos técnicos estão cada vez mais sendo referenciados por reguladores nacionais e consórcios da indústria para garantir consistência nas avaliações de segurança e procedimentos de licenciamento.

Paralelamente, a Sociedade Americana de Engenheiros Mecânicos (ASME) está atualizando ativamente seu Código de Caldeiras e Vasos de Pressão (BPVC) e normas relacionadas para abordar os requisitos únicos dos componentes de reatores de fusão, incluindo módulos de divertor. A Seção III da ASME, Divisão 4, especificamente mira dispositivos de energia de fusão, fornecendo regras para a construção de componentes de reatores de fusão e integrando lições aprendidas com projetos internacionais em andamento. Essas normas são críticas para fabricantes e fornecedores que buscam qualificar novos materiais e métodos de fabricação para uso em ambientes de alto fluxo de calor.

Do lado da indústria, grandes projetos de fusão como ITER e DEMO estão impulsionando a adoção de normas harmonizadas. Os protocolos de aquisição e garantia da qualidade da ITER, desenvolvidos em colaboração com a IAEA e agências nacionais, estabelecem benchmarks para rastreabilidade de materiais, avaliação não destrutiva e inspeção em serviço de componentes de divertor. Esses protocolos estão influenciando a cadeia de suprimentos, com empresas como Framatome e Rosatom — ambas profundamente envolvidas em engenharia nuclear e materiais avançados — alinhando seus sistemas de fabricação e qualidade para atender a esses requisitos emergentes.

Olhando para o futuro, os próximos anos verão uma maior convergência entre órgãos reguladores, consórcios industriais e organizações de pesquisa para estabelecer normas reconhecidas internacionalmente para materiais de divertor. A comercialização antecipada de usinas piloto de fusão até o final da década de 2020 acelerará ainda mais a necessidade de normas robustas e certificáveis, garantindo que os materiais de divertor não apenas atendam a critérios de desempenho, mas também à aprovação regulatória para operação segura e confiável em futuras plantas de energia de fusão.

Tendências de Investimento, Financiamento e Parcerias Estratégicas

O cenário de investimento e parcerias estratégicas na engenharia de materiais de divertor para reatores de fusão está evoluindo rapidamente à medida que o setor se aproxima de marcos críticos de demonstração em meados da década de 2020. O impulso para desenvolver materiais de divertor robustos e de alto desempenho — capazes de suportar extremos de calor e fluxos de nêutrons — atraiu um financiamento significativo de fontes públicas e privadas, assim como estimulou colaborações entre instituições de pesquisa, fornecedores industriais e desenvolvedores de fusão.

Em 2025, grandes investimentos públicos continuam a ser canalizados por meio de projetos internacionais de fusão, como a Organização ITER, que priorizou materiais avançados de tungstênio e compósitos para seus componentes de divertor. A estratégia de aquisição da ITER envolveu contratos com fabricantes europeus e asiáticos especializados em metais refratários e fabricação de alta precisão, incluindo empresas como a Plansee SE, um fornecedor líder de componentes à base de tungstênio, e a Mitsubishi Materials Corporation, que contribuiu para o desenvolvimento e fornecimento de materiais que enfrentam plasma.

O investimento do setor privado também está acelerando, particularmente à medida que startups de fusão comerciais avançam para as fases de protótipo e usina piloto. Empresas como a Tokamak Energy e a First Light Fusion no Reino Unido e a Commonwealth Fusion Systems nos EUA levantaram rodadas de financiamento substanciais nos últimos anos, com uma parte destinada à P&D de materiais e ao desenvolvimento da cadeia de suprimentos. Estas empresas estão formando cada vez mais parcerias estratégicas com fornecedores de materiais avançados e empresas de engenharia para co-desenvolver soluções para divertor da próxima geração, incluindo novas ligas de tungstênio, materiais funcionalmente graduados e conceitos de metal líquido.

Paralelamente, iniciativas apoiadas pelo governo, como o programa STEP (Spherical Tokamak for Energy Production) do Reino Unido, liderado pela Autoridade de Energia Atômica do Reino Unido, estão promovendo consórcios que reúnem universidades, laboratórios nacionais e parceiros industriais para acelerar a inovação em materiais de divertor. A agência Fusion for Energy da União Europeia também está apoiando colaborações em P&D e aquisição pré-comercial de componentes avançados que enfrentam plasma.

Olhando para os próximos anos, a perspectiva de investimento e parcerias na engenharia de materiais de divertor é robusta. À medida que os projetos de demonstração de fusão se aproximam do primeiro plasma e começam a validar o desempenho dos materiais sob condições relevantes para reatores, espera-se um aumento adicional no fluxo de capital e joint ventures. O surgimento de cadeias de suprimento especializadas para tungstênio de alta pureza, cerâmicas avançadas e sistemas de metal líquido provavelmente será moldado por colaborações contínuas entre desenvolvedores de fusão, empresas de materiais estabelecidas e novos entrantes focados em soluções de manufatura escaláveis e reciclagem.

Perspectivas Futuras: Caminhos para Comercialização e Oportunidades de Mercado

A comercialização da energia de fusão depende criticamente da engenharia bem-sucedida de materiais de divertor capazes de suportar os extremos térmicos e de fluxos de partículas presentes em reatores de próxima geração. Em 2025, o setor global de fusão está fazendo a transição da validação experimental para a demonstração pré-comercial, com a engenharia de materiais de divertor na vanguarda dessa evolução. Espera-se que os próximos anos tragam avanços significativos tanto na ciência dos materiais quanto no desenvolvimento da cadeia de suprimentos, impulsionados pelas necessidades de projetos de demonstração em larga escala e pelo esperado lançamento de usinas de potência de fusão piloto.

O tungstênio continua sendo o principal candidato para o revestimento do divertor devido ao seu alto ponto de fusão, baixo rendimento de pulverização e condutividade térmica favorável. Fornecedores importantes como a Plansee e a Johnson Matthey estão ampliando ativamente a produção de tungstênio de alta pureza e ligas de tungstênio, respondendo ao aumento da demanda de projetos de fusão em todo o mundo. Essas empresas estão investindo em técnicas avançadas de metalurgia de pó e manufatura aditiva para produzir componentes complexos de divertor com melhor controle microestrutural e taxas de defeito reduzidas. O foco está em aumentar a resistência a rachaduras, embrittlement, e erosão sob carregamento cíclico do plasma.

Paralelamente, consórcios de pesquisa e parceiros da indústria estão explorando materiais compósitos e funcionalmente graduados para abordar as limitações do tungstênio monolítico. Por exemplo, Framatome e Hitachi estão colaborando com institutos de pesquisa públicos para desenvolver compósitos de cobre-tungstênio e tungstênio reforçados com fibra, com o objetivo de unir o desempenho térmico do tungstênio com a ductilidade e a fabricabilidade de materiais à base de cobre. Esses esforços são apoiados pelo crescente ecossistema de fornecedores de tecnologia de fusão, incluindo Sandvik e thyssenkrupp, que fornecem ligas de alto desempenho e serviços de fabricação de precisão.

As perspectivas de mercado para os materiais de divertor estão intimamente ligadas aos cronogramas de projetos de fusão de destaque, como ITER, DEMO e usinas piloto do setor privado. À medida que esses projetos avançam para o primeiro plasma e operação prolongada, a demanda por componentes de divertor qualificados deve crescer rapidamente. Organizações da indústria como a Fusion for Energy estão coordenando programas de aquisição e qualificação para garantir uma cadeia de suprimentos confiável e acelerar a comercialização de materiais avançados.

Olhando para o futuro, os próximos anos provavelmente verão o surgimento de novos entrantes no mercado especializados em materiais refratários de alto desempenho, bem como a intensificação da colaboração entre desenvolvedores de fusão e fornecedores de materiais estabelecidos. A comercialização bem-sucedida da engenharia de materiais de divertor não apenas viabilizará a fusão, mas também criará oportunidades significativas de mercado para empresas na interseção entre manufatura avançada e tecnologia de energia.

Fontes & Referências

- Organização ITER

- Consórcio EUROfusion

- Laboratório de Física Plasma de Princeton

- Fusion for Energy

- Fusion for Energy

- Tokamak Energy

- First Light Fusion

- Laboratório Nacional de Oak Ridge

- Institutos Nacionais de Ciência e Tecnologia Quântica

- China Molybdenum Co., Ltd.

- Wolfram Bergbau und Hütten AG

- Sandvik

- H.C. Starck Tungstênio

- Agência Internacional de Energia Atômica

- Sociedade Americana de Engenheiros Mecânicos

- Framatome

- Johnson Matthey

- Framatome

- Sandvik