Engenharia de Defeitos para Eletrônicos Flexíveis em 2025: Como o Controle de Precisão Está Moldando a Próxima Geração de Wearables, Displays e Dispositivos IoT. Explore as Forças de Mercado e Inovações que Impulsionam um Crescimento Sem Precedentes.

- Resumo Executivo: Perspectivas para 2025 e Principais Conclusões

- Tamanho de Mercado, Previsões de Crescimento e Tendências de Investimento (2025–2030)

- Tecnologias Centrais em Engenharia de Defeitos para Eletrônicos Flexíveis

- Inovações de Materiais: Polímeros, Substratos e Nanomateriais

- Controle de Processos e Garantia de Qualidade: Inspeção Avançada e Metrologia

- Principais Aplicações: Wearables, Displays Flexíveis, Sensores e Dispositivos Médicos

- Cenário Competitivo: Empresas Líderes e Parcerias Estratégicas

- Normas Regulatórias e Iniciativas da Indústria (por exemplo, ieee.org, sema.org)

- Desafios: Rendimento, Escalabilidade e Confiabilidade na Produção em Massa

- Perspectivas Futuras: Oportunidades Emergentes e Direções de P&D até 2030

- Fontes & Referências

Resumo Executivo: Perspectivas para 2025 e Principais Conclusões

A engenharia de defeitos emergiu como uma estratégia crucial para avançar na performance e confiabilidade dos eletrônicos flexíveis, um setor preparado para um crescimento significativo em 2025 e além. À medida que a demanda por displays dobráveis, sensores wearables e dispositivos médicos conformáveis acelera, os fabricantes estão cada vez mais focados em controlar e explorar defeitos materiais para melhorar a eficiência dos dispositivos, a resiliência mecânica e a longevidade.

Em 2025, os principais players da indústria estão intensificando os esforços para otimizar as densidades de defeitos em materiais críticos, como semicondutores orgânicos, óxidos metálicos e materiais bidimensionais (2D). Empresas como Samsung Electronics e LG Electronics—ambas líderes globais em displays OLED flexíveis—estão investindo em técnicas avançadas de inspeção em linha e passivação de defeitos em nível atômico para minimizar perdas de rendimento e melhorar a longevidade da tela. Esses esforços são complementados por colaborações com fornecedores de materiais e fabricantes de equipamentos para desenvolver novas tecnologias de encapsulamento e autoconstrução que abordam a degradação induzida por defeitos.

No campo de sensores flexíveis e circuitos, DuPont e Kuraray são notáveis pelo seu trabalho em substratos poliméricos e tintas condutoras, onde o controle de defeitos em escala nanométrica é crítico para manter o desempenho elétrico sob flexões repetidas. A integração de materiais tolerantes a defeitos e arquiteturas de dispositivos inovadoras está permitindo a produção de eletrônicos flexíveis com maiores rendimentos e durabilidade mecânica aprimorada, uma tendência que deve continuar à medida que a fabricação aumenta.

Dados recentes de consórcios da indústria e alianças de fabricação indicam que as perdas de rendimento relacionadas a defeitos nas linhas de produção de eletrônicos flexíveis diminuíram em até 30% nos últimos dois anos, graças à adoção de monitoramento em tempo real e classificação de defeitos baseada em aprendizado de máquina. Organizações como a SEMI estão facilitando a troca de conhecimento e esforços de padronização, acelerando a implementação de melhores práticas em toda a cadeia de suprimentos.

Olhando para o futuro, as perspectivas para a engenharia de defeitos em eletrônicos flexíveis são robustas. Os próximos anos devem testemunhar a comercialização de dispositivos com fatores de forma e confiabilidade sem precedentes, impulsionados pela inovação contínua em detecção, mitigação e exploração de defeitos. À medida que eletrônicos flexíveis penetram novos mercados—incluindo interiores de automóveis, embalagens inteligentes e implantes biomédicos— a engenharia de defeitos continuará sendo uma pedra angular da diferenciação competitiva e do progresso tecnológico.

Tamanho de Mercado, Previsões de Crescimento e Tendências de Investimento (2025–2030)

O mercado para engenharia de defeitos em eletrônicos flexíveis está preparado para uma expansão significativa entre 2025 e 2030, impulsionado pela rápida adoção de displays flexíveis, dispositivos wearables e tecnologias de sensores avançadas. À medida que os fabricantes buscam melhorar a confiabilidade e o desempenho dos dispositivos, a engenharia de defeitos—abrangendo a identificação, controle e mitigação de defeitos induzidos por materiais e processos—tornou-se um facilitador crítico para a viabilidade comercial.

Em 2025, espera-se que o setor de eletrônicos flexíveis ultrapasse $40 bilhões em valor de mercado global, com soluções de engenharia de defeitos representando uma parte crescente desse valor. Principais fabricantes de displays como Samsung Electronics e LG Electronics estão investindo pesadamente em tecnologias avançadas de inspeção e reparo para abordar as perdas de rendimento associadas a microfissuras, delaminação e contaminação por partículas nas linhas de produção de OLED e TFT flexíveis. Essas empresas relataram melhorias de rendimento de até 10% em novos painéis flexíveis de nova geração através da integração de detecção de defeitos em linha e sistemas de materiais autoconstruíveis.

Nos próximos cinco anos, haverá um aumento no investimento de capital por parte de fornecedores líderes de equipamentos semicondutores e de displays, incluindo Applied Materials e Lam Research, que estão desenvolvendo ferramentas especializadas para análise de defeitos em escala nanométrica e reparo em nível atômico. Espera-se que esses investimentos acelerem a comercialização de eletrônicos flexíveis em aplicações automotivas, de saúde e de consumo, onde os padrões de confiabilidade são rigorosos.

No campo dos materiais, empresas como DuPont e Kuraray estão expandindo seus portfólios de substratos projetados e encapsulantes, projetados para minimizar a propagação de defeitos durante a curvatura e extensão dos dispositivos. Esforços colaborativos entre fornecedores de materiais e fabricantes de dispositivos devem resultar em novas arquiteturas tolerantes a defeitos, reduzindo ainda mais as taxas de falhas e permitindo a produção em massa.

As tendências de investimento indicam um aumento de capital de risco e parcerias estratégicas direcionadas a startups especializadas em inspeção de defeitos impulsionada por IA e manutenção preditiva para manufatura roll-to-roll. Consórcios da indústria, incluindo SEMI e FlexTech Alliance, estão facilitando programas conjuntos de P&D para padronizar a classificação de defeitos e acelerar a transferência de tecnologia do laboratório para a fábrica.

Olhando para 2030, espera-se que o mercado de soluções de engenharia de defeitos em eletrônicos flexíveis cresça a uma taxa anual composta superior a 12%, sustentado pela proliferação de dispositivos dobráveis, têxteis inteligentes e sensores médicos flexíveis. À medida que o ecossistema amadurece, a integração de monitoramento de defeitos em tempo real e controle de processos adaptativos se tornará uma prática padrão, garantindo tanto altos rendimentos quanto longas durações dos dispositivos.

Tecnologias Centrais em Engenharia de Defeitos para Eletrônicos Flexíveis

A engenharia de defeitos emergiu como uma disciplina crucial no avanço dos eletrônicos flexíveis, permitindo a fina sintonização das propriedades dos materiais para alcançar alto desempenho, confiabilidade e capacidade de fabricação. A partir de 2025, o campo está testemunhando um progresso rápido, impulsionado pela integração de novos materiais, técnicas de caracterização avançadas e processos de fabricação escaláveis. As tecnologias centrais na engenharia de defeitos para eletrônicos flexíveis estão centradas na manipulação e controle de defeitos estruturais, eletrônicos e interfaciais em filmes finos, nanomateriais e semicondutores orgânicos.

Um dos desenvolvimentos mais significativos é o uso de materiais bidimensionais (2D), como grafeno e diclorocogenetos de metais de transição (TMDs), onde a engenharia de defeitos é empregada para modular a condutividade elétrica, flexibilidade mecânica e estabilidade química. Empresas como Samsung Electronics e LG Electronics estão ativamente desenvolvendo displays e sensores flexíveis que aproveitam materiais 2D controlados por defeitos para aprimorar o desempenho e a longevidade dos dispositivos. Por exemplo, a introdução controlada de vacâncias e limites de grão em TMDs demonstrou melhorar a mobilidade de portadores de carga e estiramento, que são críticos para dispositivos dobráveis e enroláveis.

No domínio da eletrônica orgânica, técnicas de passivação de defeitos—como a incorporação de monocamadas auto-organizadas e dopantes moleculares—estão sendo refinadas para suprimir estados de trapaça e melhorar o transporte de carga. Konica Minolta e Merck KGaA são notáveis por seu trabalho em diodos emissores de luz orgânicos (OLEDs) e fotovoltaicos orgânicos, onde a engenharia de defeitos em nível molecular é crucial para alcançar alta eficiência e estabilidade operacional em formatos flexíveis.

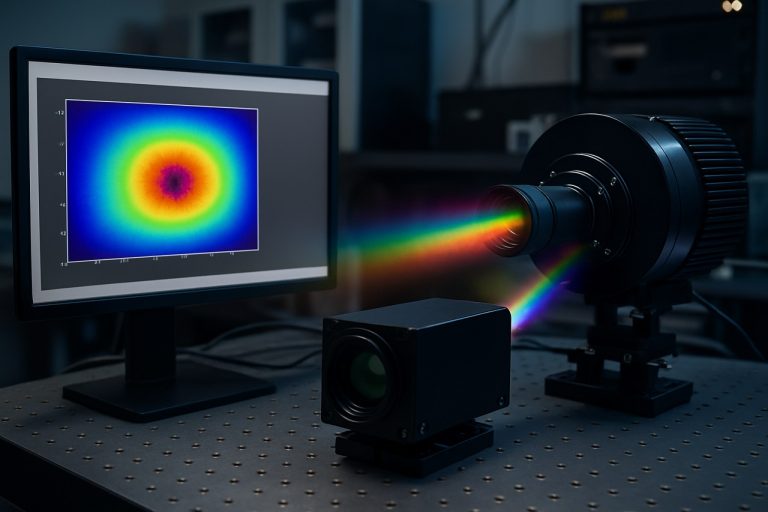

Ferramentas avançadas de caracterização in situ e operando, incluindo microscopia eletrônica de transmissão (TEM) e microscopia de sonda de varredura, estão agora sendo integradas nas linhas de produção para monitorar e controlar as populações de defeitos em tempo real. Fabricantes de equipamentos como JEOL Ltd. e Hitachi High-Tech Corporation estão fornecendo à indústria instrumentos analíticos de ponta adaptados para substratos flexíveis e nanomateriais.

Olhando para o futuro, espera-se que os próximos anos vejam a convergência da inteligência artificial (IA) e do aprendizado de máquina com a engenharia de defeitos, permitindo modelagem preditiva e detecção automatizada de defeitos durante a fabricação. Isso deve acelerar a comercialização de eletrônicos flexíveis em aplicações que vão de monitores de saúde wearables a smartphones dobráveis e sensores flexíveis de grande área. À medida que os líderes da indústria e os fornecedores de materiais continuam a investir na engenharia de defeitos, o setor está preparado para grandes avanços tanto em desempenho de dispositivos quanto em escalabilidade de produção.

Inovações de Materiais: Polímeros, Substratos e Nanomateriais

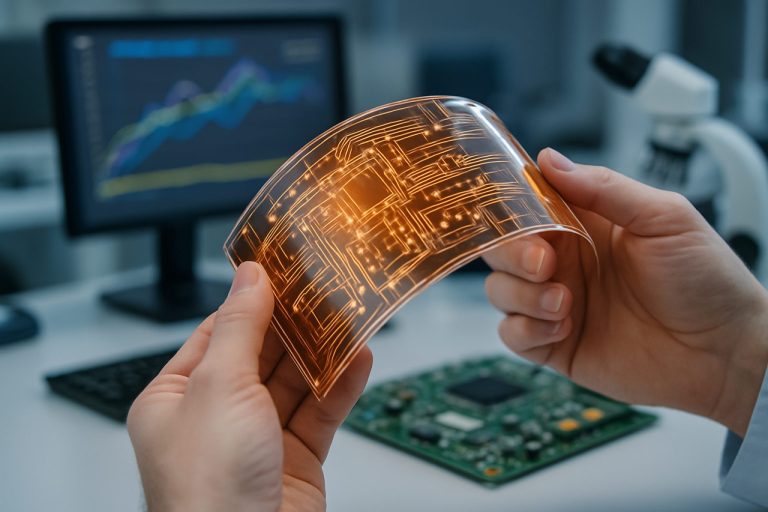

A engenharia de defeitos surgiu como uma estratégia crucial no avanço do desempenho e da confiabilidade dos eletrônicos flexíveis, particularmente à medida que a indústria avança para 2025 e além. A manipulação e controle de defeitos—intencionais ou não—dentro de polímeros, substratos e nanomateriais estão permitindo novas funcionalidades e melhorias na longevidade dos dispositivos, que são críticas para aplicações que vão de sensores wearables a displays dobráveis.

No domínio dos substratos poliméricos, empresas como DuPont e Kuraray estão na vanguarda do desenvolvimento de filmes de alto desempenho com densidades de defeito projetadas. Esses materiais são projetados para equilibrar flexibilidade com robustez mecânica, enquanto minimizam a propagação de microfissuras e furos que podem comprometer a integridade do dispositivo. Por exemplo, linhas de produtos recentes da DuPont incorporam formulações avançadas de polimida com entrelaçamento controlado, reduzindo falhas relacionadas a defeitos em circuitos impressos flexíveis.

Nanomateriais, particularmente materiais 2D como grafeno e diclorocogenetos de metais de transição (TMDs), também estão se beneficiando da engenharia de defeitos. Empresas como Samsung Electronics e LG Electronics estão investindo em métodos de síntese escaláveis que permitem a introdução controlada de vacâncias, limites de grão e dopantes. Esses defeitos projetados podem ajustar as propriedades eletrônicas, ópticas e mecânicas, permitindo maior mobilidade em transistores de filme fino e estiramento aprimorado em displays flexíveis. Em 2024, a Samsung Electronics anunciou avanços em semicondutores óxidos tolerantes a defeitos para seus dispositivos dobráveis de próxima geração, destacando a relevância comercial dessa abordagem.

No lado do substrato, a Toray Industries e Teijin Limited estão desenvolvendo filmes PET e PEN ultralimpas com defeitos particulados e químicos minimizados, essenciais para a fabricação de alto rendimento de OLED flexíveis e arranjos de sensores. Essas empresas empregam sistemas de inspeção de defeitos em linha e sistemas de feedback em tempo real para garantir a qualidade dos substratos em escala.

Olhando para o futuro, as perspectivas para a engenharia de defeitos em eletrônicos flexíveis são robustas. As folhas de rota da indústria sugerem que até 2027, materiais tolerantes a defeitos serão padrão em dispositivos flexíveis comerciais, com colaborações contínuas entre fornecedores de materiais e fabricantes de dispositivos para co-otimizar processos. A integração de detecção de defeitos impulsionada por IA e materiais autoconstruíveis também é prevista, à medida que empresas como BASF e Dow exploram polímeros inteligentes capazes de reparar autonomamente microdefeitos, estendendo ainda mais a vida útil dos dispositivos.

Em resumo, a engenharia de defeitos está transitando de um foco em pesquisa para uma imperativa de manufatura, com inovadores de materiais líderes e fabricantes de eletrônicos impulsionando a adoção de polímeros, substratos e nanomateriais otimizados por defeitos para a próxima geração de eletrônicos flexíveis.

Controle de Processos e Garantia de Qualidade: Inspeção Avançada e Metrologia

A engenharia de defeitos é uma pedra angular do controle de processos e da garantia de qualidade no campo em rápida evolução dos eletrônicos flexíveis. À medida que a indústria avança para 2025, a demanda por dispositivos flexíveis de alto desempenho, confiáveis e escaláveis—como displays dobráveis, sensores wearables e fotovoltaicos flexíveis—intensificou o foco em técnicas avançadas de inspeção e metrologia. Os desafios mecânicos e materiais únicos dos substratos flexíveis, incluindo polímeros e vidro ultrafino, exigem métodos de detecção e controle de defeitos que vão além dos utilizados na eletrônica rígida tradicional.

Nos últimos anos, houve investimentos significativos em sistemas de inspeção em linha e em tempo real adaptados para processos de fabricação roll-to-roll (R2R) e sheet-to-sheet (S2S). Empresas como KLA Corporation e Hitachi High-Tech Corporation desenvolveram ferramentas de inspeção óptica e de feixe de elétrons avançadas capazes de identificar defeitos submicrônicos, como furos, fissuras e delaminação em substratos flexíveis. Esses sistemas estão cada vez mais integrados a algoritmos de aprendizado de máquina para permitir análises preditivas e ajustes automatizados de processos, reduzindo perdas de rendimento e melhorando a produtividade.

Soluções de metrologia também estão evoluindo para atender às necessidades específicas dos eletrônicos flexíveis. Por exemplo, Carl Zeiss AG oferece ferramentas de microscopia de alta resolução e análise de superfície que podem caracterizar recursos em escala nanométrica e rugosidade de superfície sem danificar filmes delicados. A profilometria não invasiva e a imagem 3D estão se tornando padrão para monitorar a uniformidade da espessura das camadas e detectar defeitos embutidos em dispositivos flexíveis multicamadas.

Em 2025, a indústria está testemunhando uma mudança em direção a plataformas de inspeção híbridas que combinam múltiplas modalidades—como imagem óptica, raio-X e infravermelho—para capturar um perfil abrangente de defeitos. Onto Innovation Inc. e Thermo Fisher Scientific Inc. estão entre as empresas que estão avançando nessas soluções integradas, que são críticas para garantir a confiabilidade dos eletrônicos flexíveis de próxima geração em aplicações que vão de dispositivos médicos a interiores de automóveis.

Olhando para o futuro, espera-se que os próximos anos tragam mais automação e análises impulsionadas por IA nos fluxos de trabalho de engenharia de defeitos. A integração de gêmeos digitais e ciclos de feedback em tempo real permitirá que os fabricantes não apenas detectem, mas também prevejam e previnam a formação de defeitos durante a produção. À medida que os eletrônicos flexíveis continuam a escalar, um controle de processos robusto e garantia de qualidade—ancorados em inspeção avançada e metrologia—continuarão sendo essenciais para atender aos rigorosos padrões de confiabilidade e desempenho exigidos por usuários finais e órgãos reguladores.

Principais Aplicações: Wearables, Displays Flexíveis, Sensores e Dispositivos Médicos

A engenharia de defeitos emergiu como uma estratégia crucial na promoção dos eletrônicos flexíveis, particularmente em áreas de aplicação chave como wearables, displays flexíveis, sensores e dispositivos médicos. À medida que a indústria avança para 2025, o foco no controle e manipulação de defeitos em níveis atômicos e moleculares está possibilitando melhorias significativas no desempenho, confiabilidade e capacidade de fabricação dos dispositivos.

No setor de wearables, as empresas estão aproveitando a engenharia de defeitos para aprimorar a flexibilidade mecânica e a condutividade elétrica de materiais como grafeno, semicondutores orgânicos e óxidos metálicos. Por exemplo, a Samsung Electronics e LG Electronics estão desenvolvendo ativamente substratos flexíveis e esticáveis para smartwatches e pulseiras de fitness de próxima geração. Ao controlar precisamente as densidades de defeitos em transistores de filme fino (TFTs) e eletrodos transparentes, esses fabricantes estão alcançando maiores durações de dispositivo e melhora na integridade do sinal, que são críticas para monitoramento contínuo da saúde e sensoriamento biométrico.

Displays flexíveis representam outra aplicação importante, com a engenharia de defeitos desempenhando um papel crucial na melhoria do rendimento e na uniformidade dos displays. BOE Technology Group, um líder global na fabricação de displays, reportou avanços em técnicas de passivação de defeitos para displays de diodos emissores de luz orgânicos (OLED) e de pontos quânticos. Esses métodos reduzem as taxas de falhas de pixels e melhoram a consistência de cor, apoiando a produção em massa de smartphones dobráveis e tablets enroláveis. Da mesma forma, a TCL Technology está investindo em arquiteturas tolerantes a defeitos para possibilitar telas ultrafinas e dobráveis para eletrônicos de consumo.

No campo de sensores flexíveis, a engenharia de defeitos está sendo usada para ajustar a sensibilidade e seletividade dos dispositivos para aplicações que vão desde monitoramento ambiental até interfaces homem-máquina. Empresas como DuPont estão desenvolvendo tintas e filmes condutores avançados com locais de defeitos projetados, que facilitam respostas elétricas e químicas ajustáveis. Essa abordagem é particularmente valiosa para patches de pele eletrônicos e biossensores flexíveis, onde o controle preciso sobre estruturas de defeitos pode levar a uma melhor detecção de sinais fisiológicos ou analitos ambientais.

Dispositivos médicos também estão se beneficiando da engenharia de defeitos, especialmente em diagnósticos implantáveis e wearables. Medtronic e Boston Scientific estão explorando substratos flexíveis com perfis de defeito projetados para melhorar a biocompatibilidade e a integração do dispositivo com tecidos moles. Essas inovações devem acelerar a adoção de eletrônicos flexíveis em monitores contínuos de glicose, interfaces neurais e curativos inteligentes nos próximos anos.

Olhando para o futuro, a integração da engenharia de defeitos com processos de fabricação escaláveis continua sendo um desafio e uma oportunidade-chave. À medida que as empresas líderes continuam a refinar o controle de defeitos em escala nanométrica, a próxima onda de produtos eletrônicos flexíveis está prestes a oferecer desempenho, durabilidade e novos fatores de forma sem precedentes em mercados de consumo, industrial e de saúde.

Cenário Competitivo: Empresas Líderes e Parcerias Estratégicas

O cenário competitivo para engenharia de defeitos em eletrônicos flexíveis está evoluindo rapidamente, à medida que os principais players da indústria e inovadores emergentes intensificam seu foco na qualidade do material, confiabilidade do dispositivo e fabricação escalável. A partir de 2025, o setor é caracterizado por uma mistura de gigantes eletrônicos estabelecidos, empresas especializadas em materiais e consórcios colaborativos, todos buscando abordar os desafios únicos impostos pelos defeitos em substratos e dispositivos flexíveis.

Entre os líderes globais, a Samsung Electronics continua a estabelecer padrões na tecnologia de displays flexíveis, aproveitando estratégias avançadas de detecção e mitigação de defeitos em suas linhas de dispositivos OLED e dobráveis. Os investimentos da empresa em sistemas de inspeção em linha e técnicas proprietárias de passivação de defeitos permitiram a produção em massa de displays flexíveis com rendimento e durabilidade melhorados. Da mesma forma, a LG Electronics continua na vanguarda, com sua divisão OLED pioneira em novas tecnologias de encapsulamento e sistemas de materiais autoconstruíveis para minimizar a propagação de defeitos em painéis flexíveis.

Na frente dos materiais, DuPont e Kuraray são notáveis por seu desenvolvimento de substratos poliméricos de alto desempenho e filmes de barreira, que são críticos para reduzir a densidade de defeitos e aumentar a longevidade do dispositivo. Ambas as empresas anunciaram colaborações contínuas com fabricantes de dispositivos para adaptar as propriedades dos materiais para eletrônicos flexíveis de próxima geração, focando em tolerância a defeitos e resiliência mecânica.

No domínio dos semicondutores e equipamentos de inspeção, a Applied Materials e a Lam Research estão avançando em soluções de controle de processos especificamente adaptadas para a fabricação de eletrônicos flexíveis e esticáveis. Suas linhas de produtos recentes incorporam classificação de defeitos impulsionada por IA e monitoramento em tempo real, que estão sendo cada vez mais adotadas por fábricas que buscam aumentar a produção de dispositivos flexíveis enquanto mantêm padrões de qualidade rigorosos.

Parcerias estratégicas são uma característica definidora do cenário atual. Por exemplo, a Samsung Electronics e DuPont estão envolvidas em acordos de desenvolvimento conjunto para co-engenhar materiais de display flexíveis com maior resistência a defeitos. Consórcios da indústria, como a SEMI FlexTech Alliance, também estão facilitando pesquisas pré-competitivas, reunindo partes interessadas de toda a cadeia de valor para enfrentar desafios comuns de engenharia de defeitos por meio de roteiros e projetos piloto compartilhados.

Olhando adiante, espera-se que os próximos anos vejam uma colaboração intensificada entre fabricantes de dispositivos, fornecedores de materiais e fornecedores de equipamentos, com foco na integração da engenharia de defeitos em todas as etapas do ciclo de vida dos eletrônicos flexíveis. À medida que os dispositivos flexíveis se expandem para aplicações mais amplas—wearables, interiores automotivos e sensores médicos— a capacidade de controlar e mitigar defeitos continuará sendo um diferencial chave para as empresas líderes neste setor dinâmico.

Normas Regulatórias e Iniciativas da Indústria (por exemplo, ieee.org, sema.org)

A engenharia de defeitos emergiu como um foco crítico no desenvolvimento e comercialização de eletrônicos flexíveis, com normas regulatórias e iniciativas da indústria desempenhando um papel fundamental na formação do cenário a partir de 2025. A rápida adoção de displays flexíveis, sensores wearables e dispositivos médicos conformáveis intensificou a necessidade de estruturas robustas para garantir a confiabilidade, segurança e desempenho dos dispositivos, particularmente à medida que esses produtos entram em mercados em massa.

Órgãos da indústria chave, como o IEEE e a SEMI, têm sido fundamentais na criação de diretrizes e normas que abordam a detecção, classificação e mitigação de defeitos em materiais e dispositivos eletrônicos flexíveis. O IEEE, através de sua Associação de Normas, expandiu seu portfólio para incluir grupos de trabalho focados em eletrônicos flexíveis e impressos, com esforços contínuos para padronizar métodos de teste para durabilidade mecânica, desempenho elétrico sob tensão e tolerância a defeitos. Essas normas estão sendo cada vez mais referenciadas por fabricantes e fornecedores para harmonizar benchmarks de qualidade ao longo da cadeia de suprimentos.

Paralelamente, a SEMI atualizou seu conjunto de normas para abranger substratos flexíveis e processos de fabricação roll-to-roll, que são particularmente suscetíveis a modos únicos de defeito, como microfissuras, delaminação e contaminação por partículas. As forças-tarefa colaborativas da SEMI, compostas por principais fornecedores de materiais, fabricantes de equipamentos e integradores de dispositivos, priorizaram o desenvolvimento de protocolos para inspeção de defeitos em linha e controle de processos em tempo real, visando reduzir perdas de rendimento e melhorar a longevidade dos dispositivos.

Consórcios e alianças da indústria, como a FlexTech Alliance, continuam a impulsionar pesquisas e programas piloto pré-competitivos que abordam os desafios da engenharia de defeitos. Essas iniciativas frequentemente resultam em documentos de melhores práticas e roteiros que informam tanto o desenvolvimento regulatório quanto estratégias comerciais. Por exemplo, projetos recentes da FlexTech demonstraram a integração de ferramentas de metrologia avançadas para detecção de defeitos submicrônicos em camadas eletrônicas orgânicas e híbridas, uma capacidade que está sendo adotada agora por grandes fabricantes de displays e sensores.

Olhando para o futuro, espera-se que os próximos anos vejam uma maior convergência entre normas regulatórias e inovação impulsionada pela indústria. A introdução antecipada de novas normas IEEE e SEMI específicas para materiais emergentes—como condutores esticáveis e polímeros autoconstruíveis—provavelmente acelerará a qualificação de eletrônicos flexíveis de próxima geração para aplicações médicas, automotivas e de consumo. À medida que as estruturas regulatórias amadurecem, a colaboração entre líderes da indústria e organizações de normas permanecerá essencial para atender aos requisitos evolutivos de engenharia de defeitos e garantir o deploy seguro e confiável de tecnologias eletrônicas flexíveis em todo o mundo.

Desafios: Rendimento, Escalabilidade e Confiabilidade na Produção em Massa

A engenharia de defeitos é central para o avanço de eletrônicos flexíveis, especialmente à medida que a indústria avança em direção à produção em massa em 2025 e além. As demandas mecânicas únicas dos substratos flexíveis—como curvatura, estiramento e dobra—introduzem novos modos de defeito que não são normalmente encontrados em eletrônicos rígidos. Estes incluem microfissuras, delaminação e instabilidades de interface, todos os quais podem impactar significativamente o rendimento dos dispositivos, a escalabilidade e a confiabilidade a longo prazo.

Um dos principais desafios na ampliação da produção é manter altas taxas de rendimento enquanto minimiza a ocorrência de defeitos críticos. Por exemplo, a fabricação roll-to-roll (R2R), uma técnica líder para eletrônicos flexíveis de grande área, é altamente sensível à contaminação por partículas e à uniformidade do substrato. Mesmo defeitos menores podem se propagar durante o processamento, levando a perdas substanciais de rendimento. Empresas como Kateeva e Samsung Electronics têm investido em avançados sistemas de inspeção em linha e mapeamento de defeitos para identificar e mitigar esses problemas em tempo real, buscando aproximar os rendimentos dos observados na fabricação de silício tradicional.

A escalabilidade é ainda mais complicada pela diversidade de materiais utilizados em eletrônicos flexíveis, incluindo semicondutores orgânicos, nanofios metálicos e materiais 2D como grafeno. Cada sistema de material apresenta paisagens de defeito únicas. Por exemplo, a LG Display relatou os desafios de ampliar displays flexíveis baseados em OLED, onde defeitos de furos e a entrada de umidade podem reduzir drasticamente a vida útil dos dispositivos. Para abordar isso, as empresas estão desenvolvendo técnicas de encapsulamento em várias camadas e materiais autoconstruíveis que podem localizar e reparar danos, melhorando assim a escalabilidade e confiabilidade.

A confiabilidade continua a ser uma preocupação crítica, especialmente para aplicações em wearables, dispositivos médicos e smartphones dobráveis. O ciclo mecânico e a exposição ambiental podem agravar a formação de defeitos ao longo do tempo. A BOE Technology Group, um fornecedor importante de displays flexíveis, tem se concentrado no desenvolvimento de camadas de barreira robustas e eletrodos flexíveis para aprimorar a longevidade dos dispositivos. Além disso, consórcios da indústria, como a organização SEMI, estão trabalhando para padronizar protocolos de teste de confiabilidade para eletrônicos flexíveis, o que deve acelerar a qualificação e adoção em mercados de alta confiabilidade.

Olhando para o futuro, os próximos anos devem ver um aumento na colaboração entre fornecedores de materiais, fabricantes de equipamentos e integradores de dispositivos para desenvolver arquiteturas tolerantes a defeitos e análises preditivas para controle de processos. A integração de sistemas de inspeção impulsionados por IA e ciclos de feedback em tempo real deve ainda melhorar o rendimento e a confiabilidade, abrindo caminho para a comercialização mais ampla de produtos eletrônicos flexíveis.

Perspectivas Futuras: Oportunidades Emergentes e Direções de P&D até 2030

A engenharia de defeitos está prestes a desempenhar um papel transformador na evolução dos eletrônicos flexíveis até 2030, à medida que a indústria busca equilibrar flexibilidade mecânica com alto desempenho eletrônico. Em 2025, o setor está testemunhando um aumento nos investimentos em P&D voltados para controlar e explorar defeitos em materiais como semicondutores orgânicos, óxidos metálicos e materiais bidimensionais (2D). Esses esforços são impulsionados pela necessidade de melhorar a confiabilidade dos dispositivos, estirabilidade e eficiência energética para aplicações que vão de monitores de saúde wearables a displays dobráveis.

Principais fornecedores de materiais e fabricantes de dispositivos estão intensificando colaborações com centros de pesquisa acadêmicos e governamentais para acelerar avanços na engenharia de defeitos. Por exemplo, a Samsung Electronics e LG Electronics estão desenvolvendo ativamente displays flexíveis de OLED e pontos quânticos, onde a passivação de defeitos e a engenharia de interface são críticas para alcançar altos rendimentos e estabilidade a longo prazo. Da mesma forma, a Toray Industries e Kuraray estão avançando substratos poliméricos e materiais de encapsulamento com perfis de defeito ajustados para melhorar a resistência mecânica e propriedades de barreira.

Oportunidades emergentes também são evidentes no campo dos materiais 2D, como grafeno e diclorocogenetos de metais de transição (TMDs). Empresas como Versarien e Graphenea estão ampliando a produção de grafeno de alta qualidade, com foco na minimização de limites de grão e defeitos pontuais que podem degradar a mobilidade eletrônica. Esses materiais devem fundamentar transistores e sensores flexíveis de próxima geração, com engenharia de defeitos permitindo propriedades eletrônicas e ópticas ajustáveis.

Olhando para o futuro, espera-se que a integração da inteligência artificial (IA) e do aprendizado de máquina na detecção de defeitos e na otimização de processos acelere o progresso. Sistemas de inspeção automatizados, sendo desenvolvidos por líderes de equipamentos como a Applied Materials, devem fornecer feedback em tempo real durante a fabricação roll-to-roll, reduzindo densidades de defeitos e melhorando a uniformidade dos dispositivos. Além disso, consórcios da indústria e órgãos de normas, incluindo a SEMI, estão trabalhando para estabelecer diretrizes para caracterização de defeitos e testes de confiabilidade específicos para eletrônicos flexíveis.

Até 2030, a convergência da engenharia de defeitos avançada, manufatura escalável e tecnologias de inspeção inteligentes deve desbloquear novos mercados para eletrônicos flexíveis, incluindo implantes biomédicos, fotovoltaicos conformáveis e embalagens inteligentes. As perspectivas do setor permanecem robustas, com P&D contínua sendo esperada para gerar materiais e dispositivos que combinem flexibilidade, durabilidade e desempenho sem precedentes.

Fontes & Referências

- LG Electronics

- DuPont

- Kuraray

- Konica Minolta

- JEOL Ltd.

- Hitachi High-Tech Corporation

- Teijin Limited

- BASF

- KLA Corporation

- Hitachi High-Tech Corporation

- Carl Zeiss AG

- Onto Innovation Inc.

- Thermo Fisher Scientific Inc.

- BOE Technology Group

- Medtronic

- Boston Scientific

- IEEE

- Kateeva

- LG Display

- Versarien