2025 Marktbericht zur Herstellung von Spark-Plasma-Sinteranlagen: Eine eingehende Analyse von Wachstumsfaktoren, technologischen Innovationen und globalen Chancen

- Zusammenfassung & Marktüberblick

- Wichtige Technologietrends in Spark-Plasma-Sinteranlagen

- Wettbewerbslandschaft und führende Hersteller

- Marktwachstumsprognosen (2025–2030): CAGR, Umsatz- und Mengenanalyse

- Regionale Marktanalyse: Nordamerika, Europa, Asien-Pazifik und Rest der Welt

- Zukünftige Ausblicke: Neu auftretende Anwendungen und Investitionsschwerpunkte

- Herausforderungen, Risiken und strategische Chancen für Interessengruppen

- Quellen & Referenzen

Zusammenfassung & Marktüberblick

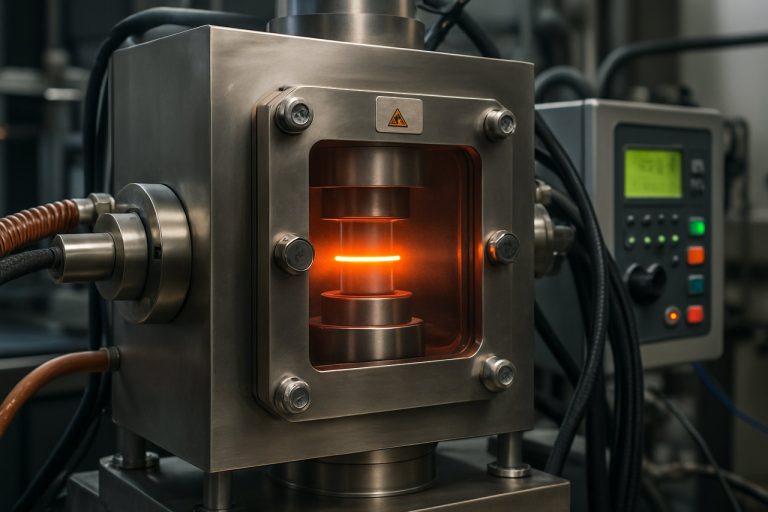

Der globale Markt für die Herstellung von Spark-Plasma-Sinteranlagen (SPS) steht im Jahr 2025 vor robustem Wachstum, bedingt durch die steigende Nachfrage nach fortschrittlichen Materialien in Branchen wie Automobil, Luft- und Raumfahrt, Elektronik und Energie. Spark-Plasma-Sintern, auch bekannt als feldunterstützte Sintern-Technik (FAST), ist ein Pulvermetallurgie-Prozess, der eine schnelle Dichtebildung von Materialien bei niedrigeren Temperaturen und kürzeren Zeiten im Vergleich zu herkömmlichen Sintermethoden ermöglicht. Diese Technologie wird besonders geschätzt für ihre Fähigkeit, Hochleistungs-Keramiken, Komposite und Metalle mit überlegenen mechanischen und funktionalen Eigenschaften herzustellen.

Im Jahr 2025 wird der Markt für SPS-Anlagen voraussichtlich von fortlaufenden Investitionen in Forschung und Entwicklung profitieren, insbesondere in Regionen wie Asien-Pazifik, Nordamerika und Europa. Die Region Asien-Pazifik, angeführt von China und Japan, dominiert weiterhin den Markt dank starker staatlicher Unterstützung für fortschrittliche Fertigung und das Vorhandensein führender Hersteller von SPS-Anlagen wie Sinter Land Inc. und Sumitomo Chemical Co., Ltd.. Nordamerika und Europa verzeichnen ebenfalls eine steigende Akzeptanz, angestoßen durch den Bedarf an leichten, hochfesten Materialien in Elektrofahrzeugen und Anwendungen der erneuerbaren Energie.

Laut aktuellen Marktanalysen wurde die globale Marktgröße für SPS-Anlagen im Jahr 2023 auf etwa 120 Millionen USD geschätzt und soll bis 2025 auf 170 Millionen USD wachsen, mit einer jährlichen Wachstumsrate (CAGR) von über 18 % während des Prognosezeitraums MarketsandMarkets. Wesentliche Wachstumsfaktoren sind die steigende Nachfrage nach nächsten Generationen elektronischer Komponenten, die Verbreitung der additiven Fertigung und der Vorstoß für nachhaltige, energieeffiziente Produktionsprozesse.

- Die Automobil- und Luftfahrtbranche nutzt zunehmend SPS für leichte, leistungsstarke Teile.

- Forschungseinrichtungen und Universitäten sind bedeutende Endverbraucher, die SPS für die Entwicklung neuer Materialien nutzen.

- Technologische Fortschritte, wie Automatisierung und digitale Prozesskontrolle, verbessern die Anlagenfähigkeiten und den Durchsatz.

Trotz der positiven Aussichten sieht sich der Markt Herausforderungen wie hohen anfänglichen Investitionen, begrenztem Bewusstsein in Schwellenländern und dem Bedarf an qualifizierten Betreibern gegenüber. Es wird jedoch erwartet, dass laufende Kooperationen zwischen Anlagenherstellern und Forschungseinrichtungen diese Barrieren angehen und die Marktakzeptanz 2025 und darüber hinaus weiter beschleunigen.

Wichtige Technologietrends in Spark-Plasma-Sinteranlagen

Die Herstellung von Spark-Plasma-Sinteranlagen (SPS) erfährt eine signifikante technologische Transformation, da die Nachfrage nach fortschrittlichen Materialien in Branchen wie Luft- und Raumfahrt, Automobil und Elektronik zunimmt. Im Jahr 2025 prägen mehrere wichtige Technologietrends das Design, die Produktion und die Leistung von SPS-Systemen, wobei der Fokus auf Präzision, Skalierbarkeit und digitaler Integration liegt.

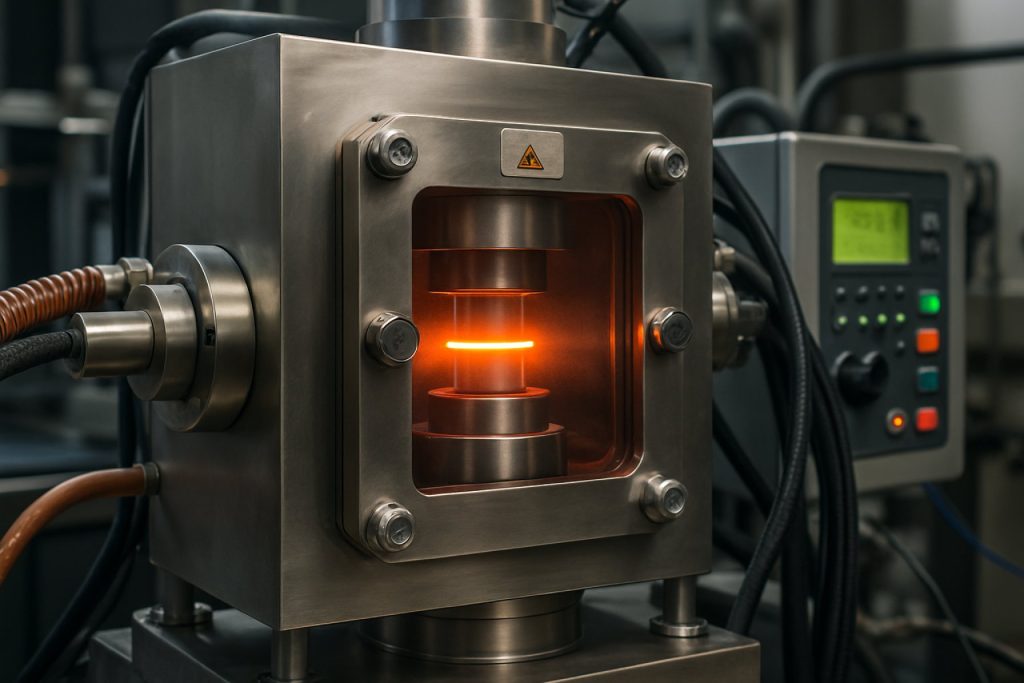

- Fortschrittliche Prozesskontrolle und Automatisierung: Hersteller integrieren zunehmend ausgeklügelte Sensoren, Echtzeitüberwachung und geschlossene Rückmeldesysteme in SPS-Anlagen. Diese Fortschritte ermöglichen eine präzise Steuerung von Temperatur, Druck und elektrischem Strom, was zu einer verbesserten Reproduzierbarkeit und Materialeigenschaften führt. Automatisierung reduziert auch menschliche Fehler und verbessert den Durchsatz, ein Trend, der in aktuellen Branchenberichten von Frost & Sullivan hervorgehoben wird.

- Skalierbarkeit und modulares Design: Um der Notwendigkeit sowohl von Forschungsgroßanlagen als auch der industriellen Produktion gerecht zu werden, entwickeln Anlagenhersteller modulare SPS-Systeme. Diese ermöglichen eine flexible Konfiguration, einfache Upgrades und Anpassungen an unterschiedliche Losgrößen. Unternehmen wie Sinter Land Inc. und FCT Systeme GmbH stehen an der Spitze und bieten skalierbare Lösungen, die auf vielfältige Anwendungsanforderungen abgestimmt sind.

- Digitalisierung und Datenanalyse: Die Integration von Industrie-4.0-Prinzipien wird im SPS-Anlagenbau zum Standard. Digitale Zwillinge, prädiktive Wartung und cloudbasierte Datenanalysen werden übernommen, um die Anlageneffizienz zu optimieren und Ausfallzeiten zu minimieren. Laut MarketsandMarkets wird erwartet, dass die Digitalisierung die betriebliche Effizienz steigern und wertvolle Einblicke für die Prozessoptimierung liefern wird.

- Energieminderung und Nachhaltigkeit: Mit dem wachsenden Fokus auf Nachhaltigkeit konzentrieren sich Hersteller darauf, den Energieverbrauch von SPS-Systemen zu reduzieren. Innovationen umfassen verbesserte Isoliermaterialien, optimierte Stromversorgungssysteme und Energerückgewinnungssysteme. Diese Anstrengungen stehen im Einklang mit globalen Nachhaltigkeitszielen und werden zunehmend von den Endbenutzern gefordert, wie von IDTechEx festgestellt.

- Erhöhte Sicherheit und Benutzererfahrung: Moderne SPS-Anlagen verfügen über verbesserte Sicherheitsverriegelungen, ergonomische Schnittstellen und benutzerfreundliche Software. Diese Verbesserungen schützen nicht nur die Bediener, sondern optimieren auch den Workflow, wodurch die fortschrittliche Sintertechnologie für eine breitere Benutzerbasis zugänglicher wird.

Insgesamt treiben diese Trends die Entwicklung der Herstellung von Spark-Plasma-Sinteranlagen im Jahr 2025 voran, was höhere Leistungen, eine höhere Flexibilität und nachhaltigere Abläufe in der Materialverarbeitungsindustrie ermöglicht.

Wettbewerbslandschaft und führende Hersteller

Die Wettbewerbslandschaft im Sektor der Herstellung von Spark-Plasma-Sinteranlagen (SPS) im Jahr 2025 ist geprägt von einer Mischung aus etablierten globalen Akteuren und aufstrebenden regionalen Herstellern, die um technologische Führerschaft und Marktanteile konkurrieren. Der Markt für SPS-Anlagen wird durch die steigende Nachfrage von fortschrittlichen Keramiken, Pulvermetallurgie und Forschungseinrichtungen angetrieben, mit einem besonderen Fokus auf Anwendungen in der Luft- und Raumfahrt, Automobilindustrie, Elektronik und Energiespeicherung.

Wesentliche globale Hersteller sind Sinter Land Inc., SPEX SamplePrep, FCT Systeme GmbH und Sumitomo Heavy Industries, Ltd. Diese Unternehmen sind bekannt für ihre robusten F&E-Kapazitäten, breiten Produktportfolios und starke Unterstützung nach dem Verkauf. Zum Beispiel ist FCT Systeme GmbH für ihre Hochkapazitäts-SPS-Systeme bekannt, die für die industrielle Produktion zugeschnitten sind, während Sumitomo Heavy Industries, Ltd. sein Fachwissen in der Präzisionsmechanik nutzt, um fortschrittliche, automatisierte SPS-Lösungen anzubieten.

In Asien, insbesondere in China und Japan, expandieren heimische Hersteller wie Shanghai Kejin Industrial Co., Ltd. und Sumitomo Heavy Industries, Ltd. schnell, unterstützt durch staatliche Initiativen zur Förderung lokaler fortschrittlicher Fertigungsmöglichkeiten. Diese Unternehmen werden zunehmend wettbewerbsfähig in Bezug auf Preis und Technologie und stellen die Dominanz europäischer und nordamerikanischer Unternehmen in den Mittelpreissegmenten und im Einstiegsbereich in Frage.

Strategische Partnerschaften und Kooperationen mit Forschungseinrichtungen sind ein Markenzeichen der Branche, das es den Herstellern ermöglicht, an der Spitze der Innovation zu bleiben. Beispielsweise arbeitet Sinter Land Inc. häufig mit Universitäten und nationalen Laboren zusammen, um SPS-Systeme der nächsten Generation mit verbesserter Energieeffizienz und Prozesskontrolle zu entwickeln.

Markteintrittsbarrieren bleiben aufgrund der kapitalintensiven Natur der Herstellung von SPS-Anlagen und des Bedarfs an spezialisierter technischer Expertise hoch. Dennoch zieht die wachsende Akzeptanz der SPS-Technologie in Schwellenmärkten neue Akteure an, insbesondere aus der Asien-Pazifik-Region, die kostentechnische Vorteile und lokales Marktwissen nutzen.

Insgesamt ist die Wettbewerbslandschaft im Jahr 2025 geprägt von technologischen Differenzierungen, globalen Expansionsstrategien und einem dynamischen Zusammenspiel zwischen etablierten Marktführern und agilen Neueinsteigern, die alle versuchen, von den wachsenden Anwendungen der Spark-Plasma-Sintertechnologie zu profitieren.

Marktwachstumsprognosen (2025–2030): CAGR, Umsatz- und Mengenanalyse

Der globale Markt für die Herstellung von Spark-Plasma-Sinteranlagen (SPS) ist zwischen 2025 und 2030 auf robustes Wachstum eingestellt, bedingt durch die steigende Nachfrage nach fortschrittlichen Materialien in Sektoren wie Luft- und Raumfahrt, Automobil, Elektronik und Energie. Laut aktuellen Prognosen wird erwartet, dass der Markt für SPS-Anlagen im genannten Zeitraum eine jährliche Wachstumsrate (CAGR) von ungefähr 7,5 % registriert, wobei die Marktumsätze bis 2030 auf über 250 Millionen USD steigen sollen, von geschätzten 160 Millionen USD im Jahr 2025 MarketsandMarkets.

In Bezug auf die Menge wird prognostiziert, dass die Zahl der weltweit versandten SPS-Geräte stetig wächst und die jährlichen Liefermengen von etwa 350 Einheiten im Jahr 2025 auf nahezu 600 Einheiten bis 2030 zunehmen werden. Dieses Wachstum wird durch die zunehmende Akzeptanz der SPS-Technologie für die schnelle Dichtebildung von Keramiken, Kompositen und Metallpulvern unterstützt, die die Herstellung von Hochleistungsbauteilen mit überlegenen mechanischen und funktionalen Eigenschaften ermöglicht Fortune Business Insights.

Regional wird erwartet, dass Asien-Pazifik seine Dominanz sowohl im Umsatz als auch in der Menge erhält und bis 2025 über 45 % des globalen Marktanteils ausmacht, unterstützt durch erhebliche Investitionen in Forschung und Entwicklung, insbesondere in China, Japan und Südkorea. Auch Europa und Nordamerika werden voraussichtlich ein gesundes Wachstum verzeichnen, angetrieben durch die zunehmende Integration von SPS in der fortschrittlichen Fertigung und Materialforschung Grand View Research.

- CAGR (2025–2030): ~7,5%

- Umsatz (2025): 160 Millionen USD

- Umsatz (2030): über 250 Millionen USD

- Menge (2025): ~350 Einheiten

- Menge (2030): ~600 Einheiten

Wesentliche Wachstumsfaktoren sind der steigende Bedarf nach leichten, hochfesten Materialien in Elektrofahrzeugen und Anwendungen der erneuerbaren Energien sowie fortlaufende Fortschritte in der SPS-Prozesskontrolle und Skalierbarkeit. Führende Hersteller werden voraussichtlich in Automatisierung, Digitalisierung und die Entwicklung größerer, energieeffizienterer SPS-Systeme investieren, um sich ändernden Branchenanforderungen gerecht zu werden.

Regionale Marktanalyse: Nordamerika, Europa, Asien-Pazifik und Rest der Welt

Der globale Markt für die Herstellung von Spark-Plasma-Sinteranlagen (SPS) zeigt unterschiedliche regionale Dynamiken, die durch technologische Akzeptanz, Forschungstiefe und industrielle Nachfrage geprägt sind. Im Jahr 2025 weist Nordamerika, Europa, Asien-Pazifik und der Rest der Welt (RoW) jeweils einzigartige Wachstumswege und Wettbewerbslandschaften auf.

Nordamerika bleibt ein bedeutendes Zentrum für SPS-Anlagen, angetrieben durch starke Investitionen in die Forschung zu fortschrittlichen Materialien und Anwendungen in der Luft- und Raumfahrt. Die Vereinigten Staaten profitieren insbesondere von starken Kooperationen zwischen Universitäten, nationalen Laboren und Herstellern der Privatwirtschaft. Schlüsselfiguren wie Dynamic Systems Inc. und FCT Systeme GmbH (mit einer starken Präsenz in Nordamerika) kapitalisieren auf die Nachfrage nach Hochleistungs-Keramiken und metallischen Verbundwerkstoffen. Der Markt der Region wird zusätzlich durch staatliche Förderungen für Verteidigungs- und Energieinnovationen unterstützt, was ein kontinuierliches Wachstum bis 2025 fördert.

Europa ist von einem Fokus auf Nachhaltigkeit und hochwertigen Fertigungen geprägt. Länder wie Deutschland, Frankreich und das Vereinigte Königreich investieren in SPS-Technologie für die Leichtbauweise im Automobilbereich, erneuerbare Energien und biomedizinische Anwendungen. Europäische Hersteller, darunter Sinterland Srl und FCT Systeme GmbH, nutzen fortschrittliche Automatisierung und Digitalisierung, um die Prozesseffizienz zu steigern. Die Betonung der Europäischen Union auf grüne Technologien und Prinzipien der Kreislaufwirtschaft wird voraussichtlich die weitere Akzeptanz von SPS-Anlagen im Jahr 2025 ankurbeln, insbesondere im Kontext der Reduzierung des Energieverbrauchs und des Materialabfalls.

- Asien-Pazifik ist die am schnellsten wachsende Region, angeführt von China, Japan und Südkorea. Die schnelle Industrialisierung der Region, der wachsende Elektroniksektor und staatlich unterstützte F&E-Initiativen fördern die Nachfrage nach SPS-Anlagen. Chinesische Hersteller wie Heye Technology Co., Ltd. erweitern ihre globale Präsenz, während japanische Firmen wie Sumitomo Chemical SPS in fortschrittliche Produktionslinien für Materialien integrieren. Die wettbewerbsfähigen Preis- und Skalenvorteile der Region werden voraussichtlich den Wettbewerb im Jahr 2025 intensivieren.

- Rest der Welt (RoW): Märkte, einschließlich Lateinamerika und dem Nahen Osten, befinden sich in früheren Phasen der SPS-Akzeptanz. Das Wachstum wird hauptsächlich von akademischer Forschung und Pilotprojekten in der fortschrittlichen Fertigung vorangetrieben. Obwohl der Marktanteil begrenzt bleibt, schaffen zunehmendes Bewusstsein und Technologieübertragungsinitiativen die Grundlagen für zukünftige Expansion.

Insgesamt spiegeln die regionalen Unterschiede in der Herstellung von SPS-Anlagen Unterschiede in der industriellen Reife, Forschungsschwerpunkten und politischer Unterstützung wider, wobei Asien-Pazifik 2025 das schnellste Wachstum erwartet, während Nordamerika und Europa die Innovationsführerschaft in hochwertigen Anwendungen beibehalten.

Zukünftige Ausblicke: Neu auftretende Anwendungen und Investitionsschwerpunkte

Die zukünftigen Aussichten für die Herstellung von Spark-Plasma-Sinteranlagen (SPS) im Jahr 2025 werden durch eine Konvergenz technologischer Innovation, expandierender Anwendungsbereiche und strategischer Investitionen geprägt. Da Industrien zunehmend fortschrittliche Materialien mit überlegenen Eigenschaften nachfragen, gewinnt die SPS-Technologie an Bedeutung für ihre Fähigkeit, hochdichte, feinkörnige Materialien bei niedrigeren Temperaturen und kürzeren Zykluszeiten im Vergleich zu herkömmlichen Sintermethoden zu produzieren.

Neu auftretende Anwendungen sind ein zentraler Wachstumsfaktor des Marktes. Die Luft- und Raumfahrt- sowie die Verteidigungsindustrie nutzen SPS zur Herstellung leichter, hochfester Komponenten, insbesondere bei der Produktion von Titanlegierungen und keramischen Matrixkompositen. Die Automobilindustrie setzt SPS ein, um Komponenten der nächsten Generation für Elektrofahrzeuge (EV) zu entwickeln, wie leistungsstarke Magnete und Batteriematerialien, die eine präzise mikroskopische Kontrolle erfordern. Darüber hinaus nutzt der Elektroniksektor SPS für die schnelle Prototypenerstellung und Massenproduktion fortschrittlicher Keramiken und funktioneller Materialien, einschließlich thermoelektrischer und piezoelektrischer Geräte Frost & Sullivan.

Investitionsschwerpunkte entstehen in Regionen mit robusten Ökosystemen für fortschrittliche Fertigung und starker staatlicher Unterstützung für Innovationen. Asien-Pazifik, angeführt von China, Japan und Südkorea, dominiert weiterhin die Herstellung von SPS-Anlagen aufgrund erheblicher F&E-Investitionen und der Präsenz führender Materialwissenschaftsinstitute. Europa ist ebenfalls ein Schwerpunkt, wobei die Europäische Union gemeinschaftliche Projekte finanziert, die auf die Skalierung der SPS-Technologie für industrielle Anwendungen abzielen. Nordamerika, insbesondere die Vereinigten Staaten, verzeichnet eine zunehmende Venture-Capital- und öffentliche Finanzierung für Startups und Forschungszentren, die sich auf additive Fertigung und fortschrittliche Keramiken konzentrieren MarketsandMarkets.

- Technologische Fortschritte: Die Integration von Automatisierung, Echtzeit-Prozessüberwachung und digitalen Zwillingen wird voraussichtlich die Prozesszuverlässigkeit und Skalierbarkeit verbessern, was SPS für die Massenproduktion attraktiver macht IDTechEx.

- Strategische Partnerschaften: Kooperationen zwischen Anlagenherstellern, Forschungseinrichtungen und Endbenutzern beschleunigen die Kommerzialisierung neuartiger SPS-Anwendungen, insbesondere in der Energiespeicherung, biomedizinischen Implantaten und Quantenmaterialien.

- Markterweiterung: Der Markt für SPS-Anlagen wird voraussichtlich bis 2025 mit einer CAGR von über 6 % wachsen, da neue Akteure und etablierte Unternehmen ihre Portfolios erweitern, um den sich ändernden Bedürfnissen der High-Tech-Industrien gerecht zu werden Grand View Research.

Zusammenfassend lässt sich sagen, dass die Herstellung von Spark-Plasma-Sinteranlagen im Jahr 2025 an der Spitze der Innovation im Bereich fortschrittlicher Materialien positioniert sein wird, wobei neu auftretende Anwendungen und gezielte Investitionen sowohl den technologischen Fortschritt als auch die Markterweiterung vorantreiben.

Herausforderungen, Risiken und strategische Chancen für Interessengruppen

Die Herstellung von Spark-Plasma-Sinteranlagen (SPS) steht im Jahr 2025 vor einem komplexen Spektrum an Herausforderungen, Risiken und strategischen Chancen. Die Branche, die fortschrittliche Keramiken, Pulvermetallurgie und aufstrebende Materialmärkte bedient, wird von schnellen technologischen Entwicklungen, Schwankungen in der Lieferkette und sich ändernden Anforderungen der Endbenutzer beeinflusst.

Herausforderungen und Risiken

- Hohe Kapitalintensität und F&E-Kosten: Die Herstellung von SPS-Anlagen erfordert erhebliche Investitionen in Präzisionsmechanik, Automatisierung und Prozesskontrolle. Der Bedarf an kontinuierlicher F&E zur Verbesserung von Sintergeschwindigkeit, Energieeffizienz und Skalierbarkeit setzt die Margen unter Druck, insbesondere für kleinere Akteure (Grand View Research).

- Störungen in der Lieferkette: Der Sektor ist anfällig für Störungen in der Lieferung hochwertiger Grafitformen, fortschrittlicher Sensoren und Leistungselektronik. Geopolitische Spannungen und Engpässe bei Rohstoffen, insbesondere bei Seltenen Erden und Spezialmetallen, können die Produktion verzögern und die Kosten in die Höhe treiben (MarketsandMarkets).

- Technische Komplexität und Mangel an Fachkräften: Der Betrieb und die Wartung von SPS-Systemen erfordern spezialisiertes Wissen. Mangelnde Ingenieure und Techniker können die Akzeptanz und den After-Sales-Support behindern und sich negativ auf die Kundenzufriedenheit und die Wiederbeauftragungen auswirken (Frost & Sullivan).

- Regulatorische und umwelttechnische Druck: Strengere Vorschriften zu Energieverbrauch und Emissionen in Fertigungsumgebungen zwingen die Anlagenhersteller zur Innovation, erhöhen jedoch auch die Kosten und die Komplexität der Compliance.

Strategische Chancen

- Expansion in neue Anwendungen: Das Wachstum in den Bereichen Elektrofahrzeuge, Luft- und Raumfahrt und biomedizinische Implantate treibt die Nachfrage nach fortschrittlichen Materialien, die von SPS-Bearbeitung profitieren. Hersteller können profitieren, indem sie maßgeschneiderte Lösungen für diese wachstumsstarken Sektoren entwickeln (IDTechEx).

- Digitalisierung und Automatisierung: Die Integration von IoT-Sensoren, KI-gestützter Prozessoptimierung und Fern-Diagnosen kann die Angebote differenzieren und die Gesamtkosten für Endbenutzer reduzieren, wodurch neue Einnahmequellen durch Serviceverträge und Datenanalysen entstehen.

- Strategische Partnerschaften und vertikale Integration: Die Zusammenarbeit mit Materiallieferanten, Forschungseinrichtungen und Endbenutzern kann die Innovation beschleunigen und die Markteinführungszeit für SPS-Systeme der nächsten Generation verkürzen.

- Geografische Diversifizierung: Die Erweiterung von Produktions- und Servicenetzwerken in die Asien-Pazifik-Region und andere Schwellenmärkte kann regionale Risiken mindern und die schnell wachsende Nachfrage nach fortschrittlichen Fertigungstechnologien nutzen (Research and Markets).

Zusammenfassend lässt sich sagen, dass die SPS-Ausrüstungsindustrie im Jahr 2025 vor bemerkenswerten Herausforderungen steht, proaktive Investitionen in Innovationen, Partnerschaften und Markterweiterungen jedoch signifikante Werte für die Interessenvertreter freisetzen können.

Quellen & Referenzen

- Sumitomo Chemical Co., Ltd.

- MarketsandMarkets

- Frost & Sullivan

- FCT Systeme GmbH

- IDTechEx

- SPEX SamplePrep

- Fortune Business Insights

- Grand View Research

- Dynamic Systems Inc.

- Research and Markets