Inhaltsverzeichnis

- Zusammenfassung: Wichtige Erkenntnisse und Prognosen (2025–2030)

- Marktgröße und Wachstumsaussichten: Hochpräzise Stichsägeblätter

- Innovation in Klingenmaterialien: Von Hartmetallverbunden bis hin zu hochmodernen Beschichtungen

- Präzisionsherstellung: Automatisierung, Robotik und digitale Qualitätskontrolle

- Anwendungstrends: Automobil, Luftfahrt, Bau und Elektronik

- Wettbewerbsumfeld: Große Hersteller und strategische Maßnahmen

- Globale Lieferketten- und Beschaffungsdynamik

- Nachhaltigkeit und umweltfreundliche Initiativen in der Klingenentwicklung

- Herausforderungen: Rohstoffe, Regulierung und geistiges Eigentum

- Zukünftige Aussichten: Disruptive Technologien und strategische Chancen

- Quellen & Referenzen

Zusammenfassung: Wichtige Erkenntnisse und Prognosen (2025–2030)

Der Bereich der hochpräzisen Stichsägeblatttechnik steht von 2025 bis 2030 vor dynamischen Fortschritten, die durch die steigende Nachfrage nach überlegener Schneidegenauigkeit, Materialvielfalt und betrieblicher Langlebigkeit angetrieben werden. Da Branchen wie die Automobilindustrie, Luftfahrt und hochmoderne Fertigung ihre Anforderungen an die Herstellung komplexer Komponenten erhöhen, reagieren die Hersteller mit Innovationen, die sich auf die Optimierung der Mikrog geometrie, fortschrittliche Legierungen und Oberflächenbehandlungen konzentrieren.

Marktführer setzen proprietäre Technologien in der Metallurgie und Kantenformung ein. So investiert Bosch in hartmetallbestückte und bi-metallische Blattinnovationen, um eine verbesserte Verschleißfestigkeit und schärfere Schnitte in Verbundstoffen und exotischen Materialien zu bieten. Ebenso verfeinert Stanley Black & Decker seine DEWALT-Markenangebote mit präzisionsgeschliffenen Zähnen und vibrationsdämpfenden Architekturen und richtet sich an professionelle Anwendungen, bei denen Schnittqualität und Lebensdauer der Klingen von größter Bedeutung sind.

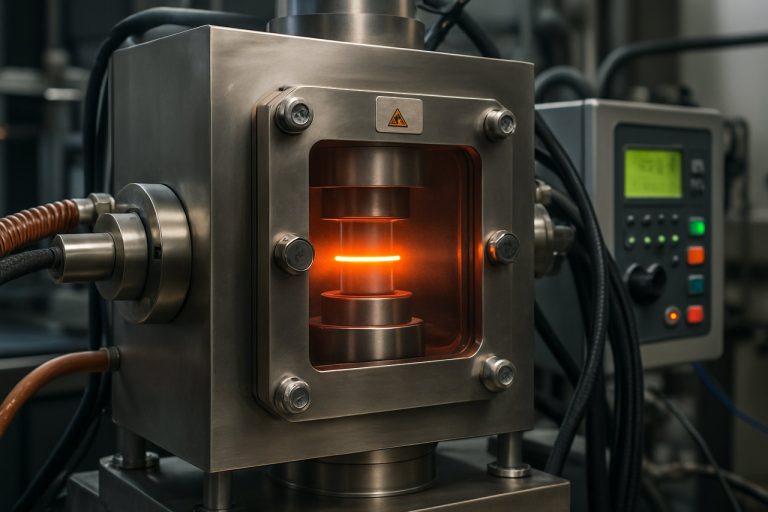

In den letzten Jahren wurde die Integration digitaler Fertigungsmethoden – wie lasergestütztes Schärfen und computergestützte numerische Steuerung (CNC) – beobachtet, die engere Toleranzen und eine verbesserte Chargenkonsistenz ermöglichen. Diese Fortschritte werden voraussichtlich zunehmen, da Lenox und weitere führende Hersteller automatisierte Inspektionssysteme einsetzen, um sicherzustellen, dass jede Klinge strengen Abmessungs- und Leistungsanforderungen entspricht.

Die Aussichten für die hochpräzise Stichsägeblatttechnik werden weiter durch die wachsende Akzeptanz der Prinzipien der Industrie 4.0 gestärkt. Echtzeit-Prozessüberwachung, datengestützte Qualitätssicherung und prädiktive Wartung werden zum Standard in den Produktionslinien und tragen zu einer Verringerung der Ausfallzeiten und einer Erhöhung des Durchsatzes bei. Nachhaltigkeit tritt ebenfalls in den Vordergrund, da Unternehmen wie Bosch und Stanley Black & Decker Recyclingprogramme für ausgefallene Klingen implementieren und in umweltfreundlichere Fertigungsprozesse investieren.

- Wichtige Erkenntnisse für 2025–2030:

- Rasante Materialinnovation wird die Bearbeitung von Verbundmaterialien der nächsten Generation unterstützen.

- Präzisionsautomatisierung und Digitalisierung werden die gleichbleibende Qualität und Anpassungsfähigkeit der Klingen gewährleisten.

- Endverbraucherbranchen werden Klingen mit längeren Lebensdauern und reduzierten Vibrationen für schnellere, sauberere Schnitte fordern.

- Nachhaltigkeitsgesteuerte Produktlebenszyklen und Recyclinginitiativen werden zunehmend in den Vordergrund rücken.

Insgesamt wird erwartet, dass der Sektor ein anhaltendes Wachstum erlebt, wobei führende Hersteller Forschung und Entwicklung sowie Digitalisierung nutzen, um sich an die sich wandelnden industriellen Anforderungen und Umweltstandards anzupassen.

Marktgröße und Wachstumsaussichten: Hochpräzise Stichsägeblätter

Der Markt für hochpräzise Stichsägeblatttechnik steht im Jahr 2025 und in den folgenden Jahren vor einer stetigen Expansion, die durch sich entwickelnde Anforderungen aus den Bereichen Holzverarbeitung, Metallverarbeitung und hochmoderne Fertigung vorangetrieben wird. Genaue Wachstumszahlen werden von direkten Branchenakteuren streng geheim gehalten, aber zahlreiche Indikatoren deuten auf robustes Momentum hin. Die Akzeptanz automatisierter und CNC-gesteuerter Schneidsysteme, die auf überlegener Klingenpräzision basieren, ist ein bedeutender Wachstumstreiber. Führende Hersteller wie Robert Bosch GmbH und Milwaukee Electric Tool Corporation berichten von steigenden Investitionen in Forschung und Entwicklung sowie einer Erweiterung des Produktportfolios, die speziell auf industriellen Anwendungen mit hohen Toleranzen abzielt.

Die Bau- und Möbelindustrie, die wichtigsten Endverbraucher, fordern weiterhin feinere Schnitte und verbesserte Kantenqualität, was OEMs dazu drängt, Klingen mit fortschrittlichen Zahngeometrien, optimierten Legierungen und präzisionsgeschliffenen Oberflächen zu entwickeln. Beispielsweise führt Robert Bosch GmbH weiterhin fortschrittliche bi-metallische und hartmetallbestückte Klingen für inländische und Exportmärkte ein und reagiert auf die steigende Nachfrage nach Materialien wie engineered wood und Verbundpaneelen, die eine überlegene Klingenleistung erfordern.

Im Jahr 2025 wird erwartet, dass die nordamerikanischen und europäischen Märkte ihre Dominanz aufgrund anhaltender Investitionen in Infrastruktur und hochwertige Fertigung aufrechterhalten. Den Prognosen zufolge wird jedoch mit überdurchschnittlichen Wachstumsraten in der Region Asien-Pazifik gerechnet, die durch die schnelle Industrialisierung und technologische Aufrüstung in China, Indien und Südostasien angeheizt wird. Firmen wie Makita Corporation und HiKOKI Power Tools erweitern ihr Angebot an industriellen Stichsägeblättern in diesen Regionen und betonen häufig Präzision und Langlebigkeit als zentrale Unterscheidungsmerkmale.

Die Digitalisierung der gesamten Lieferkette katalysiert das Marktwachstum weiter. Verbesserte Rückkopplungsschleifen zwischen Endkunden und Klingenherstellern verkürzen die Produktentwicklung und ermöglichen eine schnellere Anpassung an sich ändernde Materialtrends und Toleranzanforderungen. Da Nachhaltigkeit ein zentrales Anliegen bleibt, gibt es einen spürbaren Anstieg der Entwicklung von recycelbaren und langlebigeren Klingenmaterialien, wobei große Hersteller wie Stanley Black & Decker in umweltfreundliche Produktlinien investieren.

Während der Preiskampf intensiv bleibt, ist die Marktentwicklung für hochpräzise Stichsägeblatttechnik im Jahr 2025 und darüber hinaus positiv, da Innovation, Materialwissenschaft und digitale Konnektivität als primäre Wachstumshebel wirken. Es wird erwartet, dass Branchenführer die Einführung spezialisierter Klingenentwürfe beschleunigen, was die Anwendungslandschaft weiter erweitert und die Aufwärtsbewegung des Sektors verstärkt.

Innovation in Klingenmaterialien: Von Hartmetallverbunden bis hin zu hochmodernen Beschichtungen

Die Entwicklung der hochpräzisen Stichsägeblatttechnik im Jahr 2025 ist durch bedeutende Fortschritte in den Klingenmaterialien gekennzeichnet, insbesondere durch die Integration von Hartmetallverbunden und hochmodernen Oberflächenbeschichtungen. Diese Entwicklungen sind grundlegend durch die Nachfrage nach erhöhter Schneidegenauigkeit, verlängerter Werkzeuglebensdauer und Anpassungsfähigkeit über eine Vielzahl von Materialien hinweg, von Harthölzern bis hin zu fortschrittlichen Verbundstoffen, bedingt.

Hartmetallbestückte Klingen sind aufgrund ihrer außergewöhnlichen Härte, Verschleißfestigkeit und Fähigkeit, scharfe Kanten über längere Zeiträume zu halten, zum Branchenstandard für hochpräzise Anwendungen geworden. Führende Hersteller wie Bosch und Milwaukee Tool haben ihr Angebot an Wolframkarbid-Stichsägeblättern erweitert, die speziell für anspruchsvolle Aufgaben wie das Schneiden von Edelstahl, Faserzement und abrasiven Laminaten entwickelt wurden. Im Jahr 2025 werden diese Klingen durch die Optimierung der Korngröße und der Bindermischung von Hartmetall weiter verbessert, was zu einer erhöhten Zähigkeit und einer verringerten Mikro-Chipping an der Schneide führt.

Ein transformierender Trend im Jahr 2025 ist die Einführung fortschrittlicher Beschichtungen, einschließlich Titannitrid (TiN), Titanaluminiumnitrid (TiAlN) und diamantähnlichem Kohlenstoff (DLC). Diese Beschichtungen reduzieren erheblich Reibung und Wärmeentwicklung, ermöglichen sauberere Schnitte und höhere Schneidgeschwindigkeiten, ohne die Integrität der Klinge zu beeinträchtigen. DeWalt hat beschichtete Hochgeschwindigkeitsstahl (HSS) und bi-metallische Klingen eingeführt, die sich an die professionelle Holzverarbeitungs- und Metallverarbeitungsbranche richten und eine längere Lebensdauer der Klingen sowie eine glattere, gratfreie Oberfläche bieten. Ebenso setzt Lenox Mehrschichtbeschichtungstechnologien bei ihren feinzahnigen Stichsägeblättern ein, um die Verformung der Klinge und den Zahnverschleiß während längerer, hochpräziser Operationen zu minimieren.

Eine weitere bemerkenswerte Innovation ist das Aufkommen von Verbundkernen für Klingen, die die Steifheit von hochfestem Stahl mit den vibrationsdämpfenden Eigenschaften von entwickelten Polymeren kombinieren. Diese Hybridkonstruktion, die von ausgewählten europäischen Herstellern erprobt wird, geht der hartnäckigen Herausforderung von Klingenwanderungen und Vibrationen bei komplexen Schnitten nach und verspricht eine entscheidende Verbesserung der Genauigkeit von Stichsägen und des Bedienkomforts.

Blickt man in die nächsten Jahre, wird der Sektor der hochpräzisen Stichsägeblätter von weiteren Fortschritten in der Materialwissenschaft profitieren. Laufende Forschungen zu nanoskaligen Hartmetallmatrizen und selbstschmierenden Beschichtungen könnten Klingen hervorbringen, die erheblich längere Serviceintervalle bieten und in der Lage sind, kommende generationsangepasste Materialien zu bearbeiten. Da die Ansprüche der Endverbraucher an Genauigkeit und Effizienz steigen, wird erwartet, dass die Hersteller sich auf nachhaltige Materialbeschaffung und recycelbare Klingen designs konzentrieren, um Innovation und Umweltbewusstsein in Einklang zu bringen – ein Trend, der von Branchenführern wie Bosch antizipiert wird.

Präzisionsherstellung: Automatisierung, Robotik und digitale Qualitätskontrolle

Die hochpräzise Stichsägeblatttechnik hat im Jahr 2025 eine neue Ära betreten, die durch Fortschritte in der Präzisionsherstellung, Automatisierung, Robotik und digitaler Qualitätskontrolle gekennzeichnet ist. Die Integration dieser Technologien ermöglicht es den Herstellern, die strengen Anforderungen von Branchen wie der Luftfahrt, der Automobilindustrie und der hochmodernen Holzverarbeitung zu erfüllen, wo die Toleranzen oft unter 0,05 mm liegen. Die laufende digitale Transformation verändert den gesamten Produktionszyklus von Stichsägen, von der Materialauswahl bis zur Endinspektion.

Automatisierte Produktionslinien, die kollaborative Roboter (Cobots) und fortschrittliche CNC-Systeme nutzen, führen nun kritische Aufgaben wie Laserschneiden, Kanten schleifen und Zahn einstellen mit beispielloser Genauigkeit und Wiederholbarkeit aus. Führende Hersteller, darunter Robert Bosch GmbH und Makita Corporation, haben vollständig automatisierte Zellen implementiert, die in der Lage sind, hohe Volumina von Klingen zu produzieren und dabei die Qualität in jeder Phase konstant zu halten. Diese Systeme nutzen Echtzeitdatenanalysen, um Bearbeitungsparameter anzupassen, den Werkzeugverschleiß zu optimieren und Materialabfälle zu minimieren.

Digitale Qualitätskontrolle ist zu einem Grundpfeiler der präzisen Klingenherstellung geworden. Inline-optische Messtechnik und berührungslose Messsysteme – wie Laserdreiecksbestimmung und hochauflösende Maschinenvision – sind nun Standard. Diese Technologien ermöglichen eine 100%ige Inspektion jeder Klinge, wobei die dimensionalen Genauigkeiten und die Zahngeometrie innerhalb von Mikron-Toleranzen sichergestellt werden. Unternehmen wie Stanley Black & Decker und DeWalt investieren in KI-gesteuerte Qualitätsanalysen, um Muster bei der Auftretenshäufigkeit von Fehlern zu erkennen und prädiktive Wartung für Maschinen zu implementieren, um so die Ausfallzeiten zu reduzieren und den Durchsatz zu erhöhen.

Blickt man in die Zukunft, wird erwartet, dass in den kommenden Jahren eine weitere Konvergenz von Robotik und digitalen Zwillingen in der Klingenentwicklung zu beobachten sein wird. Digitale Zwillinge – virtuelle Darstellungen von Fertigungsprozessen – ermöglichen Simulationen und Optimierungen vor der physischen Produktion, wodurch Prototypenkosten gesenkt und die Markteinführungszeit beschleunigt werden. Echtzeit-Rückmeldungen von Roboterzellen werden zur Aktualisierung dieser digitalen Zwillinge genutzt, wodurch geschlossene Kreislaufsysteme geschaffen werden, die sich fortlaufend selbstoptimieren, um Ertrag und Präzision zu gewährleisten. Zudem fördert die Übernahme von Industrie 4.0-Standards durch große Klingenproduzenten eine größere Interoperabilität und Datenklarheit entlang der Lieferkette.

Dank dieser technologischen Fortschritte ist die hochpräzise Stichsägeblatttechnik auf signifikante Zuwächse bei Produktivität, Qualitätssicherung und Anpassungsfähigkeit vorbereitet. Diese Evolution wird voraussichtlich die steigenden Anforderungen an spezialisierte Schneidlösungen unterstützen, während die Hersteller auch in der Lage sind, schnell auf sich ändernde Marktanforderungen und Nachhaltigkeitsdruck zu reagieren.

Anwendungstrends: Automobil, Luftfahrt, Bau und Elektronik

Im Jahr 2025 gewinnt die hochpräzise Stichsägeblatttechnik weiterhin in verschiedenen Branchen an Bedeutung, insbesondere in der Automobil-, Luftfahrt-, Bau- und Elektronikindustrie. Die Nachfrage nach engeren Toleranzen, fortschrittlichen Materialien und überlegener Schneidleistung prägt sowohl die Entwicklung als auch die Anwendung dieser spezialisierten Klingen.

Im Automobilsektor nutzen Hersteller zunehmend hochpräzise Stichsägeblätter, um komplexe Schnitte in leichten Metallen und Verbundstoffen zu erzielen, was den Trend zur Gewichtsreduktion und strukturellen Optimierung von Fahrzeugen unterstützt. Führende Werkzeughersteller wie Bosch und Stanley Black & Decker konzentrieren sich auf hartmetallbestückte und bi-metallische Klingen, die die Schnittschärfe selbst beim Schneiden von hochfesten Stählen und Aluminiumlegierungen bewahren, die nun in Fahrgestellen und Batteriekapseln von Elektrofahrzeugen vorherrschen. Der Übergang zu Elektrofahrzeugen wird voraussichtlich die Nachfrage nach Klingen, die in der Lage sind, neue, entwickelte Materialien präzise zu bearbeiten, weiter ankurbeln.

Innerhalb der Luftfahrtindustrie ist die Einführung fortschrittlicher Stichsägeblatttechnologien entscheidend für die Bearbeitung von Verbundwerkstoffen, Titanlegierungen und Wabenstrukturen. Luftfahrt Hersteller, einschließlich Zulieferer von Unternehmen wie Airbus und Boeing, benötigen Klingen, die gratfreie und präzise Schnitte ermöglichen, um sekundäre Bearbeitungen zu minimieren. Klingenproduzenten reagieren darauf, indem sie spezialisierte Zahngeometrien und Beschichtungen – wie Titannitrid – integrieren, um die Abriebfestigkeit zu erhöhen und die Wärmeentwicklung während längerer Schneidzyklen zu reduzieren.

Im Bausektor steigt die Nachfrage nach hochpräzisen Stichsägeblättern für Anwendungen von Innenausstattungen bis hin zur Fassadenfertigung. Moderne Baumaterialien, einschließlich technischer Hölzer, Laminaten und Verbundpaneelen, erfordern Klingen, die sauber und effizient schneiden können. Unternehmen wie Makita und Hilti betonen die Vielseitigkeit der Klingen und Systeme zum schnellen Wechsel, die es Handwerkern ermöglichen, zwischen Materialtypen zu wechseln, ohne die Schnittqualität oder Produktivität zu beeinträchtigen.

In der Elektronikindustrie erfordert der Trend zur Miniaturisierung und die Verwendung fragiler Substrate wie PCB-Laminaten und Kunststoffen ultrafeine, präzise Stichsägeblätter. Klingenhersteller entwickeln mikrozahnige und diamantgrittige Designs, um das Abplatzen zu reduzieren und saubere Kanten zu gewährleisten, was Anwendungen in der Geräteprototypenentwicklung und der Kleinserienproduktion unterstützt. Dieses Segment wird voraussichtlich weiterhin Innovationen erleben, da die Komplexität und Materialvielfalt von elektronischen Geräten zunimmt.

Blickt man in die nächsten Jahre, zeigt die Entwicklung der hochpräzisen Stichsägeblatttechnik eine Tendenz zu weitergehender Materialisierung, digitaler Integration (wie Klingenverschleißsensoren) und engerer Zusammenarbeit zwischen Werkzeugherstellern und Endbenutzern. Diese Fortschritte werden Produktivitätsverbesserungen und hochwertige Ergebnisse in den Bereichen Automobil, Luftfahrt, Bau und Elektronik unterstützen.

Wettbewerbsumfeld: Große Hersteller und strategische Maßnahmen

Das Wettbewerbsumfeld der hochpräzisen Stichsägeblatttechnik im Jahr 2025 ist geprägt von strategischen Investitionen, technologischen Fortschritten und globaler Expansion der großen Hersteller. Der Markt wird von etablierten Akteuren wie Robert Bosch GmbH, Stanley Black & Decker, Makita Corporation und Hilti Group dominiert, die alle ihre Bemühungen verstärkt haben, ihre Angebote durch Präzisionsengineering und Materialinnovation zu differenzieren.

In den letzten Jahren hat Robert Bosch GmbH seine globale Produktionspräsenz weiter ausgebaut, um seine Marktposition sowohl in Europa als auch in Asien zu stärken. Boschs laufende Investitionen in automatisierte Produktionslinien und fortschrittliche Metallurgie haben es dem Unternehmen ermöglicht, kontinuierlich Klingen mit Mikron-Toleranzen zu liefern, die für Branchen erforderlich sind, die hochpräzise Schnitte erfordern. Im Jahr 2025 zeigt sich auch Boschs Vorstoß in Richtung Nachhaltigkeit durch einen erhöhten Einsatz von recycelbarem Packaging und umweltfreundlichen Klingenbeschichtungen.

Stanley Black & Decker hat sich mit seiner DEWALT-Marke auf Multi-Material-Klingensysteme und proprietäre Zahngeometrien konzentriert, um den sich entwickelnden Anforderungen der Industrie nach Vielseitigkeit und Haltbarkeit gerecht zu werden. Die Integration von KI-gesteuerten Fertigungsanalysen in den nordamerikanischen Betrieben des Unternehmens hat eine engere Qualitätskontrolle und eine schnelle Prototypisierung neuer Klingendesigns ermöglicht. Strategische Partnerschaften mit Werkzeug-Händlern und Fachverbänden haben Stanley Black & Decker geholfen, ein starkes Vertriebsnetz global aufrechtzuerhalten.

Makita Corporation hat ihre Expertise in der Stromwerkzeug-Ökologie genutzt und bietet hochpräzise Stichsägeblätter an, die für kabellose Plattformen optimiert sind. Das Unternehmen investiert in neue Hartmetall- und bi-metall-Technologien, um die Klingenlebensdauer und -leistung zu verlängern, insbesondere für anspruchsvolle Anwendungen im Bau und in der Fertigung. Makitas regionale F&E-Zentren, insbesondere im Asien-Pazifik-Raum, werden voraussichtlich eine entscheidende Rolle bei der Produktentwicklung bis 2026 spielen.

Inzwischen zielt Hilti Group auf den professionellen Sektor mit Premium-Klingen ab, die für spezialisierte Aufgaben wie Metallverarbeitung und architektonische Holzbearbeitung entwickelt wurden. Hilti verfolgt eine Strategie, die direkte Kundenansprache über digitale Plattformen und Vorführungen vor Ort umfasst und die Präzision und Zuverlässigkeit ihres Portfolios an Stichsägeblättern betont.

Blickt man in die Zukunft, wird erwartet, dass der Wettbewerb intensiver wird, da Hersteller in intelligente Fertigung, nachhaltige Materialien und digitale Integration investieren. Strategische Kooperationen mit OEMs und Endverbrauchern sowie kontinuierliche Innovationen in der Zahngeometrie und den Beschichtungen werden voraussichtlich die wettbewerbspsychologischen Dynamiken des Sektors in der zweiten Hälfte des Jahrzehnts prägen.

Globale Lieferketten- und Beschaffungsdynamik

Die globale Lieferketten- und Beschaffungslandschaft für die hochpräzise Stichsägeblatttechnik befindet sich im Jahr 2025 in einem bemerkenswerten Wandel. Zentral für diese Evolution sind die steigenden Anforderungen an engere Toleranzen, fortschrittliche Materialien und nachhaltige Praktiken, die die Beschaffungsstrategien und Logistik in den wichtigen Märkten Nordamerika, Europa und Asien-Pazifik beeinflussen.

Wichtige Hersteller wie Bosch, Makita und Stanley Black & Decker investieren weiterhin in vertikal integrierte Produktion und regionale Diversifizierung, um Risiken aus geopolitischen Spannungen, Versandunterbrechungen und schwankenden Rohstoffkosten zu mindern. Nach den jüngsten globalen Störungen konzentrieren sich diese Unternehmen auf Nearshoring und Multi-Sourcing-Strategien – indem sie Lieferanten in stabilen Regionen priorisieren und sekundäre Lieferketten etablieren, um Widerstandsfähigkeit und Kontinuität für hochpräzise Klingenkomponenten wie Schnellarbeitsstahl (HSS), bi-metallische Legierungen und Hartmetall-Spitzen zu gewährleisten.

Präzision in der Klingenherstellung ist stark von der konstanten Versorgung mit Spezialstahl und fortschrittlichen Beschichtungen abhängig. Produzenten wie Sandvik erweitern ihre globale Präsenz, indem sie europäische und asiatische Einrichtungen nutzen, um die just-in-time-Fertigung Anforderungen von Herstellern von Stichsägen zu erfüllen. Dies wird von einem Trend zu Beschaffungspartnerschaften mit Stahl-Spezialisten begleitet, die in der Lage sind, ultrafeine Toleranzen zu liefern, insbesondere da maßgeschneiderte Zahngeometrien und die Fähigkeit, mehrere Materialien zu schneiden, an Bedeutung gewinnen.

Gleichzeitig wird das digitale Lieferkettenmanagement weltweit übernommen. Echtzeit-Inventarüberwachung, prädiktive Analysen und Lieferantenverfolgbarkeitssysteme werden von wichtigen Akteuren wie Bosch und Stanley Black & Decker eingeführt, um die Transparenz und Reaktion auf Nachfragevariabilität zu erhöhen. Diese digitalen Fortschritte sind entscheidend, da die Nachfrage nach hochpräzisen Klingen in Sektoren wie Automobil, Luftfahrt und grünem Bau zunimmt.

Mit Blick auf die Zukunft wird die Nachhaltigkeit in der Lieferkette zu einem strategischen Imperativ. Unternehmen beziehen zunehmend recycelten Stahl und implementieren geschlossene Logistikzyklen, um Emissionen zu reduzieren und die sich verschärfenden Umweltstandards, insbesondere in der EU und Nordamerika, einzuhalten. Die Aussichten für die nächsten Jahre deuten auf weitere Investitionen in Automatisierung, regionale Versorgungszentren und kooperative Lieferanten-Ökosysteme hin, die alle darauf ausgerichtet sind, die schnellen Innovationszyklen und Qualitätsstandards zu unterstützen, die den Sektor der hochpräzisen Stichsägeblätter definieren.

Nachhaltigkeit und umweltfreundliche Initiativen in der Klingenentwicklung

Der Antrieb zur Nachhaltigkeit verändert die hochpräzise Stichsägeblatttechnik im Jahr 2025, da Hersteller und Lieferanten auf Umweltvorschriften und sich ändernde Marktpräferenzen reagieren. Schlüsselakteure integrieren umweltfreundliche Praktiken in ihren Produktionszyklen, mit einem Fokus auf Materialbeschaffung, Energieverbrauch, Abfallreduzierung und die Verwaltung von Klingen am Ende ihrer Lebensdauer.

Materialinnovation steht im Mittelpunkt der Nachhaltigkeitsbemühungen. Führende Unternehmen setzen zunehmend auf recycelten Stahl und Hartmetalllegierungen, um den CO2-Fußabdruck ihrer Klingen zu reduzieren und gleichzeitig die strengen Toleranzen für hochpräzise Leistungen aufrechtzuerhalten. Beispielsweise haben Robert Bosch GmbH und Stanley Black & Decker beide Programme implementiert, um recycelte Metalle zu integrieren und die Materialeffizienz zu optimieren, was die Nachfrage nach neuen Ressourcen reduziert. Gleichzeitig investieren Hersteller in fortschrittliche Oberflächenbeschichtungen, die die Lebensdauer der Klingen verlängern und die Häufigkeit von Ersatzteilen verringern, wodurch Materialabfälle minimiert werden.

Prozessverbesserungen sind ebenso entscheidend. Moderne Produktionslinien nutzen zunehmend erneuerbare Energiequellen und hocheffiziente Maschinen. Festool GmbH hebt die Nutzung von grünem Strom in ihren Einrichtungen hervor, was mit ihren umfassenderen Nachhaltigkeitszielen übereinstimmt. Diese Veränderungen helfen nicht nur, die Treibhausgasemissionen zu reduzieren, sondern spiegeln auch einen breiteren Branchentrend zu transparentem, lebenszyklusbezogenem Umweltmanagement wider.

Verpackung und Logistik erfahren ebenfalls Transformationen. Unternehmen reduzieren Einwegplastik und priorisieren recycelbare oder biologisch abbaubare Materialien in der Verpackung der Klingen. Makita Corporation und Hitachi, Ltd. haben beide Verpackungsneugestaltungen eingeführt, um die Umweltauswirkungen zu verringern und den Transport zu optimieren, was ihren gesamten CO2-Fußabdruck weiter senkt.

Die Verwaltung von Klingen am Ende ihrer Lebensdauer gewinnt an Bedeutung, wobei Rücknahme- und Recyclingprogramme entwickelt oder ausgeweitet werden. Angesichts der sich verschärfenden Regulierungsrahmen – insbesondere in der Europäischen Union – erwarten die Hersteller eine erhöhte Verantwortung für die Rückgewinnung und das Recycling von Verbraucherklingen. Gemeinsame Anstrengungen zwischen Herstellern und Branchenverbänden, wie dem Verband Deutscher Maschinen- und Anlagenbau (VDMA), werden unternommen, um bewährte Verfahren festzulegen und zirkuläre Wirtschaftsmuster zu unterstützen.

Mit Blick auf die zukünftige Entwicklung wird erwartet, dass Nachhaltigkeit weiterhin im Mittelpunkt der hochpräzisen Stichsägeblatttechnik steht. Fortgesetzte Investitionen in grüne Metallurgie, umweltbewusste Designs und geschlossene Lieferketten werden voraussichtlich die Branchenführer in den kommenden Jahren definieren, wobei transparente ESG-Berichterstattung und die Einhaltung internationaler Standards zum Grundsatz für die Marktteilnahme werden.

Herausforderungen: Rohstoffe, Regulierung und geistiges Eigentum

Das Umfeld der hochpräzisen Stichsägeblatttechnik im Jahr 2025 wird durch ein dynamisches Zusammenspiel von Rohstoffbeschaffung, Regulierungsrahmen und geistigen Eigentums (IP) Überlegungen geprägt. Während die Nachfrage nach fortgeschrittenen Schneidlösungen in den Sektoren Automobil, Luftfahrt und Bau steigt, stehen die Hersteller vor neuen Herausforderungen, sowohl die Leistung als auch die Compliance sicherzustellen.

Eine Hauptschwierigkeit ist die Volatilität der Versorgung und der Preise für hochwertigste Stähle, Wolfram und Hartmetall – Materialien, die für die Herstellung langlebiger, präziser Klingen nicht wegzudenken sind. Globale Störungen in Bergbau und Metallurgie haben zu erheblichen Preisschwankungen und sporadischen Engpässen geführt, was führende Hersteller wie Bosch und Stanley Black & Decker dazu zwingt, Lieferanten zu diversifizieren und in Recyclinginitiativen zu investieren. Neueste Bestrebungen umfassen einen erhöhten Einsatz von recyceltem Hartmetall und Forschung nach alternativen Legierungen, um die Schneidstandards aufrechtzuerhalten, ohne sich übermäßig auf kritische Rohstoffe zu verlassen.

Aus regulatorischer Sicht führen sich wandelnde Standards in Bezug auf Arbeitssicherheit, Emissionen und nachhaltige Fertigung dazu, dass Unternehmen nicht nur Klingen, sondern auch gesamte Produktionslinien neu gestalten müssen. In der Europäischen Union treiben die Verschärfungen der REACH-Chemikalienvorschriften und die Implementierung strengerer Vorgaben zum ökologischen Design die Hersteller von Stichsägen dazu, den Einsatz gefährlicher Substanzen zu minimieren und die Rückverfolgbarkeit der Produkte zu erhöhen. Firmen wie Festool reagieren darauf, indem sie sauberere Beschichtungsprozesse und transparente Lieferkettendokumentationen übernehmen, um cumplimiento (Einhaltung) und Marktzugang zu gewährleisten.

Der Schutz des geistigen Eigentums bleibt ein zentrales Anliegen, da technologische Innovationen zunehmen. Fortgeschrittene Zahngeometrien, Verbundschichtlösungen und proprietäre Wärmebehandlungsverfahren stehen im Mittelpunkt der wettbewerblichen Differenzierung. Allerdings bedroht die rasante Verbreitung von gefälschten und markenverletzenden Produkten, insbesondere in Online-Marktplätzen, die Margen und den Ruf der Marke. Als Reaktion darauf erweitern etablierte Akteure wie Makita ihre Patentportfolios und arbeiten mit internationalen Zollbehörden zusammen, um IP-Rechte zu überwachen und durchzusetzen. Darüber hinaus wirft die Digitalisierung von Entwurfsdateien Bedenken hinsichtlich der nicht autorisierten Reproduktion auf, was den Sektor dazu drängt, digitale Wasserzeichen und blockchainbasiertes Tracking für sensible CAD-Zugänge zu erkunden.

Mit Blick auf die Zukunft wird von Herstellern hochpräziser Stichsägeblätter erwartet, dass sie ihre Investitionen in nachhaltige Beschaffung, regulatorische Anpassungen und digitalen IP-Schutz verstärken. Das Zusammenspiel dieser Herausforderungen wird nicht nur die Produktinnovation prägen, sondern auch die globale Wettbewerbsfähigkeit der branchenführenden Unternehmen in den kommenden Jahren entscheidend beeinflussen.

Zukünftige Aussichten: Disruptive Technologien und strategische Chancen

Der Bereich der hochpräzisen Stichsägeblatttechnik erfährt eine rasante Transformation, die durch technologische Fortschritte und sich wandelnde Marktanforderungen vorangetrieben wird. Ab 2025 beschleunigen wichtige Akteure der Branche die Einführung neuester Materialien und Fertigungsprozesse, um Herausforderungen in den Bereichen Präzision, Haltbarkeit und anwendungsspezifische Leistungen zu bewältigen.

Eine der bedeutendsten Entwicklungen ist die Integration fortschrittlicher Metallurgie und Beschichtungstechnologien. Hersteller setzen zunehmend Wolframkarbid, bi-metallische Verbundstoffe und proprietäre Legierungen ein, um die Schneidegenauigkeit und die Lebensdauer der Klingen zu verbessern. Innovationen in der Oberflächenbehandlung – wie Titannitridbeschichtungen – reduzieren Reibung und Wärmeentwicklung und verlängern so die Lebensdauer der Klingen bei hohen industriellen Anwendungen. Beispielsweise haben Robert Bosch GmbH und Stanley Black & Decker Produktlinien von Stichsägeblättern eingeführt, die speziell für sehr feine Holzverarbeitungs- und Verbundstoffschnitt entwickelt wurden und diese Materialfortschritte nutzen.

Die Präzisionsherstellung profitiert ebenfalls von der Digitalisierung. Die Einführung von computer-aided design (CAD) und Simulationswerkzeugen ermöglicht es Herstellern, Zahngeometrie, Zahnauslass und Klingenstärke für spezifische Substrate zu optimieren. Diese Bewegung hin zu anwendungsspezifischer Anpassung wird voraussichtlich bis 2025 und darüber hinaus zunehmen, da industrielle Kunden maßgeschneiderte Lösungen in Sektoren wie Luftfahrt, Automobil und fortschrittlichem Bau wünschen. Unternehmen wie Lenox (eine Marke von Stanley Black & Decker) sind an der Spitze und bieten anpassbare Klingenkonfigurationen, um den branchenspezifischen Toleranzen und Schneidanforderungen gerecht zu werden.

Ein weiterer disruptiver Bereich ist die Integration von smarter Fertigung und Industrie 4.0-Prinzipien. Die Echtzeitqualitätskontrolle, ermöglicht durch Maschinenvision und Inline-Messtechnik, verbessert die Konsistenz und Rückverfolgbarkeit der Klingenproduktion. Dies ist besonders relevant, da globale Lieferketten höhere Anforderungen an Zertifizierungen und Dokumentationen für sicherheitskritische Anwendungen stellen. Robert Bosch GmbH und Makita Corporation haben Investitionen in fortschrittliche Automatisierungs- und datengestützte Fertigungssysteme signalisiert, die ihre Strategien für die Marktführerschaft untermauern.

Blickt man voraus, wird in den nächsten Jahren mit disruptiven Chancen in Form von Additiver Fertigung (3D-Druck) für die schnelle Prototypenerstellung und die Nischenklingenproduktion gerechnet. Dies könnte die Entwicklungszyklen weiter verkürzen und beispiellose Designfreiheit ermöglichen. Darüber hinaus werden Nachhaltigkeitsüberlegungen – wie recycelbare Materialien und energieeffiziente Produktion – bald strategische Differenzierungsmerkmale werden, da die Regulierungen strenger werden und Endverbraucher umweltfreundliche Produkte bevorzugen. Unternehmen, die aktiv in Forschung und Entwicklung und digitale Fähigkeiten investieren, sind am besten positioniert, um von diesen Veränderungen zu profitieren und sicherzustellen, dass die hochpräzise Stichsägeblatttechnik an der Spitze der industriellen Werkzeugtechnologie bleibt.

Quellen & Referenzen

- Bosch

- Lenox

- Milwaukee Electric Tool Corporation

- Makita Corporation

- HiKOKI Power Tools

- Airbus

- Boeing

- Hilti

- Hilti Group

- Sandvik

- Festool GmbH

- Hitachi, Ltd.

- Verband Deutscher Maschinen- und Anlagenbau (VDMA)