Obsah

- Výkonný souhrn: Ultrazvukové vrtání v roce 2025

- Přehled technologie: Jak fungují řízené ultrazvuky

- Hlavní hráči a průmyslové konsorcia

- Nedávné inovace a trendy v patentování

- Současná velikost trhu a prognózy na léta 2025–2030

- Aplikace koncových uživatelů: Energie, výroba a další

- Konkurenční prostředí a strategická partnerství

- Regulační standardy a průmyslové pokyny

- Výzvy, rizika a omezení

- Budoucí vyhlídky: Technologie ultrazvukového vrtání nové generace

- Zdroje a reference

Výkonný souhrn: Ultrazvukové vrtání v roce 2025

Technologie řízeného ultrazvukového vrtání mají potenciál výrazně ovlivnit pokročilou výrobu a zpracování materiálů v roce 2025 a v blízké budoucnosti. Ultrazvukové vrtání, které využívá vysokofrekvenční vibrace k usnadnění odstraňování materiálu, se stále více přizpůsobuje s využitím řídicích systémů—od přesné kontroly trajektorie nástroje až po integraci zpětné vazby v reálném čase. Tyto vylepšení přímo odpovídají požadavkům na vyšší přesnost, snížené opotřebení nástrojů a schopnost zpracovávat náročné materiály, jako jsou pokročilé keramické materiály, kompozity a polovodičové substráty.

V průběhu roku 2024 a do roku 2025 vedoucí výrobci zařízení integrovali systémy ultrazvukového řízení pomocí senzorů, strojového vidění a adaptivních kontrolních algoritmů. Například, Sonimat a Ultrasonic Systems zdokonalily své platformy začleněním řízení pohybu a monitorování v reálném čase, aby zajistily optimální dodávku energie a konzistentní hloubku vrtání. Tato řešení jsou obzvláště cenná v letectví, elektronice a aplikacích lékařských přístrojů, kde jsou tolerance úzké a konvenční mechanické vrtání může vést k mikroprasklinám nebo delaminaci.

Nedávné demonstrace společností jako Sonimat ukázaly, že řízené ultrazvukové vrtání může snížit čas obrábění až o 30 % ve srovnání s tradičními ultrazvukovými nebo mechanickými metodami, zatímco zároveň zlepšuje kvalitu otvorů a rozměrovou opakovatelnost. V oblasti výroby polovodičů zavedení řízených ultrazvukových systémů umožnilo vytvoření složitějších průchozích otvorů a mikroprvků, splňujících požadavek na miniaturizaci a preciznost (Ultrasonic Systems).

Klíčovým vývojem pro rok 2025 je přechod na uzavřenou smyčku řízeného řízení, kde jsou parametry vrtání automaticky upravovány v reakci na data ze senzorů v reálném čase o amplitudě vibrací, opotřebení nástroje a integritě obrobku. Tento adaptivní přístup podporují evropští a asijští výrobci, kteří nasazují chytré ultrazvukové linky jak v pilotních, tak ve výrobních prostředích. Dále spolupráce s integrátory automatizace urychluje přijetí řízeného ultrazvukového vrtání v prostředích s vysokým výkonem.

Dohledem do budoucna je výhled pro technologie řízeného ultrazvukového vrtání robustní. Pokračující pokroky v digitálních senzorech, strojovém učení pro optimalizaci procesů a integraci s platformami Průmyslu 4.0 se očekává, že dále zvýší spolehlivost a nákladovou efektivitu. Očekává se, že trh zaznamená širší přijetí v sektorech, které vyžadují přesné, bez poškození vrtání v pokročilých materiálech, přičemž společnosti jako Sonimat a Ultrasonic Systems se profilují jako klíčoví technologičtí enablers do roku 2025 a dál.

Přehled technologie: Jak fungují řízené ultrazvuky

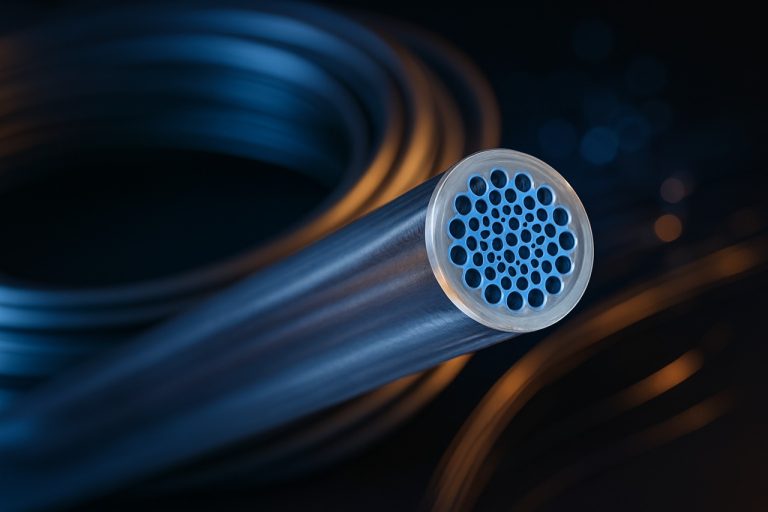

Technologie řízeného ultrazvukového vrtání představují významnou evoluci v oblasti pokročilé výroby a precizního inženýrství. Na rozdíl od konvenčního mechanického vrtání, řízené ultrazvukové vrtání využívá vysokofrekvenční ultrazvukové vibrace—typicky v rozsahu 20–40 kHz—překryté na vrtací nástroj nebo bit. Tato vibrační energie, pokud je přesně řízena a kontrolována, snižuje potřebnou vrtací sílu, zvyšuje rychlost průniku a minimalizuje generaci tepla, což je zvlášť výhodné pro tvrdé a křehké materiály, jako jsou keramika, kompozity a pokročilé slitin.

Jádro technologie zahrnuje ultrazvukový měnič, často piezoelektrický, který převádí elektrickou energii na mechanické vibrace. Tyto jsou přenášeny prostřednictvím zesilovače a nátrubku na vrtací nástroj, který je uveden do kontaktu s obrobkem. Přidání řízeného mechanismu—často realizovaného prostřednictvím integrovaných senzorů a smyček zpětné vazby v reálném čase—umožňuje přesnou kontrolu trajektorie nástroje, optimální amplitudu vibrací a dynamickou odezvu na variace v tvrdosti nebo geometrii materiálu. Tento řízený přístup zajišťuje nadřazenou přesnost a opakovatelnost, což je nezbytné pro aplikace v letectví, výrobě lékařských přístrojů a mikroelektronice.

Nedávné pokroky, které byly pozorovány v letech 2024–2025, se zaměřily na zlepšení integrace ultrazvukových systémů s CNC obráběcími nástroji a robotickými platformami, což umožňuje řízený pohyb ve více osách a koordinovanou kontrolu procesů. Například, SONOTRONIC Nagel GmbH a TELSONIC AG vyvinuly modulární ultrazvukové vrtací hlavy, které mohou být adaptovány na stávající výrobní zařízení, což výrobcům poskytuje flexibilitu a škálovatelnost. Tyto systémy typicky obsahují uzavřenou smyčku řízení, diagnostiku procesů v reálném čase a uživatelsky přívětivé rozhraní, umožňující operátorům upravovat parametry na základě zpětné vazby v procesu.

Definujícím trendem v roce 2025 je aplikace řízeného ultrazvukového vrtání v leteckém sektoru, kde společnosti jako Safran zkoumávají jeho použití pro vrtání kompozitů vyztužených vlákny a slitin odolných vůči vysokým teplotám. Schopnost technologie produkovat čistější otvory s menší delaminací a opotřebením nástrojů podněcuje její širší přijetí. Podobně firmy vyrábějící lékařské technologie adaptují řízené ultrazvukové vrtání pro minimálně invazivní operace na kosti, využívající preciznost a snížené tepelně poškození.

Dohledem do budoucna se očekává, že několik následujících let přinese další miniaturizaci ultrazvukových komponent, zlepšenou integraci senzorů a chytřejší automatizaci procesů. Vzájemné spojení řízeného ultrazvukového vrtání s principy Průmyslu 4.0—včetně sledování umožněného IoT a prediktivní údržby—pravděpodobně urychlí nasazení napříč sektory pokročilé výroby, podporující vyšší produktivitu a standardy kvality.

Hlavní hráči a průmyslové konsorcia

Krajina technologií řízeného ultrazvukového vrtání v roce 2025 je formována kombinací zavedených průmyslových lídrů, inovativních startupů a spolupracujících konsorcií, která se soustředí na zlepšení preciznosti, efektivity a automatizace v procesech vrtání. Tato technologie, která využívá vysokofrekvenční ultrazvukové vibrace k usnadnění pronikání materiálu, je obzvláště významná v letectví, energetice a pokročilých výrobních sektorech.

Mezi významnými hráči zůstává SonX v čele, využívajíc své proprietární systémy ultrazvukového vrtání pro aplikace s kompozity a tvrdými materiály. Společnost i nadále rozšiřuje své produktové řady, aby vyhověla rostoucí poptávce po přesném vrtání v leteckých komponentách, což je poháněno potřebou lehčích a odolnějších materiálů. Další významnou firmou, DeWalt, pokročila v integraci řízených ultrazvukových modulů se svými průmyslovými vrtacími platformami, zaměřujíc se na automatizovaná a poloautomatizovaná řešení pro velké výrobní prostředí.

V sektoru vysoce technologických odvětví Bosch významně investovala do výzkumu a vývoje řízeného ultrazvukového vrtání, zdůrazňujíc integraci robotiky do více os. Jejich systémy cílí na snížení opotřebení nástrojů a zlepšení kvality otvorů v obtížně obráběných slitinách, které se stále více používají v projektech elektrických vozidel a obnovitelné energetiky. Podobně Sandvik posouvá hranice pomocí vrtacích bitů s vestavěnými senzory, které nabízejí zpětnou vazbu v reálném čase, což usnadňuje adaptivní vrtací procesy a prediktivní údržbu.

Průmyslová konsorcia sehrávají klíčovou roli v standardizaci a urychlování přijetí řízeného ultrazvukového vrtání. ASM International a SAE International aktivně koordinují pracovní skupiny a technické výbory zaměřené na stanovení osvědčených postupů, bezpečnostních protokolů a standardů interoperability. Tyto spolupracující úsilí jsou dále podpořena vládou financovaným výzkumem, zejména v Evropě a Severní Americe, kde veřejně-soukromá partnerství mají za cíl zlepšit konkurenceschopnost výroby a udržitelnost.

Dohledem do budoucna se očekává, že sektor zažije hlubší integraci AI-driven systémů řízení, rozšířené použití pokročilých materiálů a širší adopci v letectví, výrobě lékařských přístrojů a energetice. Jak klíčoví hráči a průmyslové subjekty pokračují ve spolupráci a inovacích, je řízené ultrazvukové vrtání připraveno stát se hlavním řešením pro vysoce přesné, nízko poškozující vrtání do konce dvacátých let.

Nedávné inovace a trendy v patentování

Technologie řízeného ultrazvukového vrtání zaznamenaly v posledních letech významné pokroky, podpořené poptávkou po zvýšení preciznosti, efektivity a automatizace v průmyslovém obrábění a zdravotní péči. K roku 2025 integrace systémů řízení v reálném čase s ultrazvukovými vrtacími nástroji přetváří jak výrobní, tak lékařské sektory a vede ke zvýšení přesnosti a snížení procedurálních rizik.

Jedna hlavní inovace zahrnuje kombinaci technologie počítačového vidění a fúze senzorů s ultrazvukovými vrtacími platformami. Přední výrobci začleňují pokročilé mechanismy zpětné vazby, které umožňují vrtáku detekovat a přizpůsobit se heterogenitě materiálu v reálném čase. Například společnosti specializující se na výrobu lékařských přístrojů využívají řízené ultrazvukové systémy pro minimálně invazivní operace na kostech, využívající ultrazvukovou energii ke snížení generace tepla a collateralního poškození tkání při zachování přesné kontroly nad trajektoriemi vrtání. To je obzvlášť patrné v ortopedických a neurochirurgických procedurách, kde je bezpečnost a přesnost pacientů na prvním místě (Stryker).

V průmyslových kontextech je řízené ultrazvukové vrtání zaváděno pro zpracování kompozitů a pokročilých materiálů, zejména v letectví a automobilovém sektoru. Výrobci hlásí zlepšení kvality otvorů a prodloužení životnosti nástrojů díky bezkontaktnímu, vibracemi řízenému mechanismu vrtání ultrazvukovými vrtáky. Integrace s robotickými rameny a digitálními řadiči umožňuje plně automatizované řízené vrtání, což snižuje ruční zásah a zvyšuje výkon (Sandvik). Pokračující miniaturizace ultrazvukových měničů a vývoj robustnějších algoritmů řízení očekávají další rozšíření aplikací během následujících několika let.

Patentová aktivita v této oblasti odráží rostoucí inovaci. Nedávné podání patentů zdůrazňují průlomy, jako je AI-řízená korekce trajektorie, detekce vad in-situ a dynamické úpravy ultrazvukových parametrů založené na zpětné vazbě materiálu v reálném čase. Klíčoví průmysloví hráči urychlují své strategie v oblasti duševního vlastnictví, aby zajistili konkurenční výhody, přičemž došlo k významnému nárůstu podání patentů souvisejících s hybridními systémy, které kombinují ultrazvukovou akci s laserovým nebo mechanickým řízením pro více materiálové prostředí (GE).

Dohledem do budoucna zůstává výhled pro technologie řízeného ultrazvukového vrtání silný. Nepřetržité zlepšování integrace senzorů, AI-driven systému řízení a adaptivní kontroly se očekává, že přinese systémy schopné sebeoptimalizace výkonu v různých provozních prostředích. Jak pokroky v regulacích pro lékařské a letecké aplikace pokračují, očekává se široké přijetí. V příštích několika letech se pravděpodobně řízené ultrazvukové vrtání vyvine z specializovaných případů použití na širší standard v průmyslovém a klinickém měřítku.

Současná velikost trhu a prognózy na léta 2025–2030

Technologie řízeného ultrazvukového vrtání, využívající vysokofrekvenční mechanické vibrace k zlepšení rychlosti pronikání a přesnosti, získávají na popularitě v průmyslových a energetických sektorech. K roku 2025 je trh stále na vzestupu, ale vykazuje rychlý potenciál růstu, podporovaný rostoucí poptávkou po pokročilých vrtacích řešeních v sektorech jako je ropa a plyn, geotermální energie, letectví a výroba lékařských přístrojů. Schopnost ultrazvukových technik vrtat tvrdší materiály s nižším opotřebením nástrojů a větší přesností je staví jako disruptivní alternativu k tradičním rotačním vrtacím metodám.

Hlavní hráči jako Baker Hughes a Schlumberger aktivně investují do výzkumu a pilotních nasazení systémů řízeného ultrazvukového vrtání, zaměřených zejména na aplikace v podzemních podmínkách, kde je kritická přesnost řízení a minimální poškození formace. Tyto společnosti hlásily úspěšné terénní zkoušky pro vrtací bity s ultrazvukovým asistencí, které prokázaly až 30% zlepšení rychlosti pronikání (ROP) a významné prodloužení životnosti bity v těžkých horninách ve srovnání s konvenčními rotačními systémy.

Současná globální velikost trhu pro technologie řízeného ultrazvukového vrtání se odhaduje na nízké stovky milionů USD, převážně soustředěné v Severní Americe a na vybraných evropských a blízkovýchodních regionech, kde vysoce hodnotné vrtací operace ospravedlňují přijetí pokročilých řešení. Očekává se, že adopce trhu se urychlí mezi lety 2025 a 2030, s CAGR projekcemi od 18 % do 25 %, poháněnými rozšiřující se aplikabilitou technologie ve konstrukci geotermálních studní, zachycování a ukládání uhlíku (CCS) a přesnou tvorbou vrtů pro strukturální komponenty letectví.

V příštích pěti letech se očekává další komercializace, když společnosti jako Halliburton pokračují ve vývoji integrovaného řízení, zpětné vazby v reálném čase a automatizace pro sestavy ultrazvukového vrtání. Sloučení ultrazvukové energie s digitálními senzory v podzemí a AI-driven řídicími algoritmy může uvolnit nové úrovně účinnosti vrtání a hodnocení formace v reálném čase. Několik pilotních projektů naplánovaných na pozdní rok 2025 a 2026 má za cíl ověřit tyto integrované systémy v komplexních prostředích, což by mohlo urychlit širší přijetí v průmyslu do roku 2030.

Dohledem do budoucna zůstává výhled pro technologie řízeného ultrazvukového vrtání silně pozitivní, což závisí na kontinuální validaci terénu a snižování nákladů. Jak se nasazení zvětší, očekává se, že jak kapitálové, tak provozní výdaje se sníží, čímž se dále rozšíří dostupný trh. Regulační zaměření na efektivní, ekologicky šetrné vrtání se také očekává, že podpoří přijetí, čímž se ultrazvukové řízení položí jako transformativní technologie v globálním vrtacím prostředí.

Aplikace koncových uživatelů: Energie, výroba a další

Technologie řízeného ultrazvukového vrtání zažívají významné pokroky a přijetí napříč různými sektory koncových uživatelů, zejména v oblasti energie a pokročilé výroby. Tyto systémy využívají vysokofrekvenční mechanické vibrace ke zvýšení efektivity vrtání, přesnosti a přizpůsobivosti materiálu. K roku 2025 energetický průmysl—zejména ropa a plyn a geotermální—pokračuje ve zvyšování komerčního nasazení a terénního testování řešení řízeného ultrazvukového vrtání.

V sektoru ropy a plynu vedoucí společnosti integrují moduly ultrazvukového vrtání s tradičními rotačními vrtacími sestavami, aby zlepšily rychlost pronikání (ROP), snížily opotřebení bitů a umožnily přístup k tvrdším nebo nekonvenčním formacím. Schlumberger veřejně demonstroval pilotní projekty využívající řízené ultrazvukové nástroje k podpoře výstavby vrtů, s hlášením zlepšené kvality vrtu a nižší neproduktivní doby. Podobně Baker Hughes zkoumá hybridní systémy, které synchronizují ultrazvukovou aktivaci s řízením v reálném čase v hloubce, čímž zvyšují přesnost během vrtání s prodlouženým dosahem a operacemi stranou.

Geotermální sektor je dalším místem zaměření pro řízené ultrazvukové vrtání, protože technologie nabízí cestu k ekonomickému přístupu k vysoce teplotním, tvrdým horninovým rezervoárům. Společnosti jako Halliburton spolupracují s veřejnými výzkumnými ústavy na pilotních projektech ultrazvukových vrtacích hlav, přičemž hlásí nadějné výsledky, pokud jde o snížení selhání nástrojů a zrychlené vrtání v krystalických horninách. S rostoucí poptávkou po obnovitelné energii a globálním tlakem na dekarbonizaci se očekává, že oblast aplikací geotermální energie uvidí další investice a terénní validaci těchto pokročilých nástrojů v letech 2025 a dále.

V oblasti pokročilé výroby se stále více zavádí řízené ultrazvukové vrtání pro precizní obrábění leteckých komponentů, lékařských zařízení a polovodičů. Výrobci jako SONXTECH a Ultrasonic Systems nabízejí komplexní řešení pro automatizované řízené ultrazvukové obrábění, což umožňuje zpracování křehkých nebo kompozitních materiálů s minimálním mikropraskáním a výbornou rozměrovou kontrolou. S rostoucí poptávkou po lehkých a vysoce výkonných materiálech v automobilovém a leteckém průmyslu se očekává, že tyto technologie získají další trakci.

Dohledem do budoucna se očekává, že pokračující výzkum a vývoj a spolupráce napříč sektory přinesou další pokroky v robustnosti nástrojů, softwaru pro řízení a optimalizaci procesů na základě dat. Jak digitalizace a automatizace pokračují v permeaci jak sektorem energie, tak výroby, je řízené ultrazvukové vrtání připraveno stát se klíčovou umožňující technologií pro přístup k podzemním zdrojům nové generace a precizní výrobu.

Konkurenční prostředí a strategická partnerství

Konkurenční prostředí pro technologie řízeného ultrazvukového vrtání se rychle vyvíjí v roce 2025, protože zavedení výrobci vrtacího zařízení a inovativní technologické firmy závodí o komercializaci pokročilých systémů řízeného ultrazvukového vrtání. Tyto technologie, které využívají vysokofrekvenční ultrazvukové vibrace ke zlepšení pronikání do horniny a směrové kontroly, jsou integrovány do jak konvenčních, tak automatizovaných vrtacích platforem napříč energetikou, těžbou a stavebnictvím.

Klíčoví průmysloví hráči jako Baker Hughes a Halliburton aktivně vyvíjejí a patentují moduly řízeného ultrazvukového vrtání, jejichž cílem je zlepšit efektivitu vrtání a snížit dobu neproduktivní (NPT) v obtížných podzemních prostředích. V roce 2024 a na začátku roku 2025 společnost Schneider Electric oznámila strategické investice do systémů monitorování a řízení v reálném čase, které jsou specificky navrženy pro integraci s ultrazvukovými vrtacími hlavami, což operátorům poskytuje vylepšenou zpětnou vazbu pro přesné vrtání a řízení vrtu.

Emerging technology firms jako Sonimat a Ultrasonic Systems vytvořily spojenectví s předními poskytovateli služeb ropných polí, aby společně vyzkoušely prototypy řízeného ultrazvukového vrtání jak v pozemních, tak v námořních projektech. Tato partnerství se zaměřují na ověření provozní spolehlivosti, prodloužení životnosti bitů a potenciál pro nižší uhlíkovou stopu díky sníženým požadavkům na energii. Zejména Sandvik zahájil spolupráce s akademickými institucemi a společnostmi zabývajícími se průzkumem minerálů z baterií, aby přizpůsobil řízené ultrazvukové vrtání pro extrakci lithia a vzácných zemských prvků, což odráží všestrannost technologie nad tradiční cíle v oblasti uhlovodíků.

Strategická partnerství se také rozšiřují do digitalizace a automatizace. Siemens a Honeywell integrují své průmyslové automatizační platformy s ovládáním ultrazvukového vrtání, což umožňuje vzdálené ovládání a analýzu výkonu v reálném čase. Tyto spolupráce se zaměřují na zvýšení bezpečnosti, minimalizaci ručního zásahu a umožnění autonomních vrtacích pracovních toků, což je prioritou jak v prostředích s vysokým rizikem, tak v odlehlých lokalitách.

Dohledem do několika příštích let se očekává, že dynamika konkurence se zvýší, jakmile pilotní projekty přejdou na rozsáhlé komerční nasazení. Společnosti upřednostňují ochranu duševního vlastnictví a alianční spolupráci mezi sektory pro urychlení přijetí na trhu. Jak regulační agentury a průmyslová konsorcia, jako Americký petrolejární institut, vyvíjejí standardy bezpečnosti a interoperability pro řízené ultrazvukové vrtání, krajina pravděpodobně bude favorizovat ty, kteří mají robustní stromy výzkumu a vývoje a zavedená partnerství pro terénní testování. Trajektorie sektoru ukazuje, že do roku 2027 budou technologie řízeného ultrazvukového vrtání nedílnou součástí pokročilých vrtacích řešení, s aplikacemi napříč sektory a silným základem strategických spoluprací.

Regulační standardy a průmyslové pokyny

Technologie řízeného ultrazvukového vrtání získávají stále větší význam v průmyslových sektorech, jako jsou letectví, energetika a pokročilá výroba. Jak se přijetí zrychluje, vývoj a provádění regulačních standardů a průmyslových směrnic se stává zásadním pro zajištění bezpečnosti, interoperability a konzistence výkonu. V roce 2025 jsou úsilí nad dohledem a standardizací utvářeny kombinací mezinárodních organizací pro standardizaci, vládních agentur a průmyslových konsorcií.

Mezinárodní organizace pro standardizaci (ISO) hraje významnou roli při stanovování standardů pro ultrazvukové zkoušení a vrtací zařízení. Standardy jako ISO 16810 (nedestruktivní testování—ultrazvukové testování—terminologie) a ISO 13585 (nedestruktivní testování svárů—ultrazvukové testování—testování techniky) jsou citovány a v některých případech aktualizovány s cílem zohlednit nuance aplikací řízeného ultrazvuku ve vrtání. Kromě toho Mezinárodní elektrotechnická komise (IEC) aktivně pracuje na harmonizaci standardů elektrické bezpečnosti a elektromagnetické kompatibility pro ultrazvukové zařízení, což je kritické vzhledem k integraci senzorů a systémů řízení v reálném čase v těchto platformách.

Ve Spojených státech Americká společnost pro nedestruktivní testování (ASNT) nadále poskytuje doporučené postupy a certifikační rámce pro operátory a zařízení v oblasti ultrazvuku. Jejich standardy, včetně ASNT SNT-TC-1A pro kvalifikaci a certifikaci personálu, jsou adaptovány výrobci systémů řízeného ultrazvukového vrtání, aby zajistily, že terénní pracovníci mohou bezpečně a efektivně nasazovat tyto technologie. Podobně v Evropě pracuje Evropský výbor pro standardizaci (CEN) na sladění svých standardů EN s novými schopnostmi ultrazvukového vrtání, aby usnadnilo přeshraniční přijetí a přístup na trh.

Průmyslové skupiny, jako je Americký petrolejární institut (API) a Asociace leteckého průmyslu (AIA), spolupracují s vývojáři technologií a koncovými uživateli na vypracování specifických pokynů pro aplikace, zejména pro vrtání v podzemí a výrobu kompozitních materiálů. Tyto pokyny se zaměřují nejen na technický výkon, ale také na environmentální úvahy a požadavky na interoperability dat.

Dohledem do budoucna se očekává, že v příštích několika letech budou zavedeny specializované standardy přizpůsobené řízenému ultrazvukovému vrtání, které odrážejí pokroky v automatizaci, integraci umělé inteligence a dálkovém ovládání. Zúčastněné strany očekávají, že regulační sladění urychlí proces komercializace a posílí důvěru uživatelů, zatímco podpoří bezpečné rozšíření této inovativní vrtací technologie v různých průmyslových prostředích.

Výzvy, rizika a omezení

Technologie řízeného ultrazvukového vrtání, které využívají vysokofrekvenční vibrace ke zlepšení pronikání a přesnosti vrtacích procesů, získaly popularitu v sektorech jako letectví, energetika a pokročilé výrobní technologie. I přes významné pokroky a pilotní nasazení v roce 2025 existuje několik výzev, rizik a přirozených omezení, které stále brání jejich širšímu přijetí a plné industrializaci.

Hlavní technickou výzvou zůstává řízení procesu a opakovatelnost. Systémy ultrazvukového vrtání, zejména ty navržené pro řízené nebo směrovatelné aplikace, vyžadují přesnou synchronizaci mezi ultrazvukovými vibracemi a mechanickým posuvem. Variace v materiálovém složení, tloušťce a heterogenitách mohou vést k nekonzistentním řezným rychlostem, opotřebení nástrojů a povrchové úpravě. Výrobci jako Sonimat a Weber Ultrasonics zdůrazňují potřebu pokročilé integrace senzorů a uzavřených smyček zpětné vazby pro udržení stability procesu, avšak takové systémy zvyšují složitost a náklady.

Dalším kritickým omezením je trvanlivost nástrojů. Ultrazvukové měniče a vrtací bity jsou podrobeny urychlenému opotřebení kvůli kombinovaným mechanickým a vibračním stresům, zejména při provozu v tvrdých nebo abrazivních materiálech, jako jsou keramika, kompozity nebo horninové formace. To může vést k vyšším cyklům údržby a neočekávanému výpadku. Někteří dodavatelé aktivně vyvíjejí pokročilé materiály nástrojů a povlaky, ale k roku 2025 stále trvá provozní životnost ultrazvukových vrtacích bitů za životností konvenčních superabrazivních nástrojů v mnoha náročných scénářích.

Ekonomická rizika také zůstávají významná. Počáteční kapitálové investice do systémů řízeného ultrazvukového vrtání jsou výrazně vyšší než u tradičního mechanického vrtacího vybavení. Integrace s existujícími výrobními nebo vrtacími pracovními postupy vyžaduje značnou přepracování procesů, přeškolení operátorů a v některých případech modernizaci zařízení. Jak uvádí Sonotronic, potenciální uživatelé uvádějí obavy ohledně návratnosti investice a dlouhodobé podpory pro tyto relativně nové systémy.

Provozně čelí technologie omezením ve škálovatelnosti a aplikovatelnosti. I když ultrazvukové asistované vrtání vyniká v aplikacích, které vyžadují vysokou preciznost nebo minimální tepelný/mechanický stres—například mikro-vrtání v křehkých materiálech—je méně efektivní pro aplikace s velkým průměrem nebo říčními otvory. Energie potřebná k udržení vysokofrekvenčních vibrací po prodloužených délkách vrtání se zvyšuje neúměrně, což vede ke ztrátám účinnosti a přehřívání systému.

S hleděním na příští několik let závisí další pokrok na robustním vývoji materiálů, digitální optimalizaci procesů a prokazatelných úsporách životního cyklu. Průmyslové subjekty a přední výrobci spolupracují na iniciativách standardizace a interoperability, aby se tyto překážky překonaly. Nicméně, dokud nebudou tyto technické a ekonomické překážky plně překonány, bude řízené ultrazvukové vrtání pravděpodobně zůstat specializovaným—nikoli všeobecným—řešením v průmyslových vrtacích a výrobních prostorech.

Budoucí vyhlídky: Technologie ultrazvukového vrtání nové generace

Technologie řízeného ultrazvukového vrtání jsou připraveny stát se transformativní silou v precizní výrobě a zpracování pokročilých materiálů do roku 2025 a v bezprostředně následujících letech. Tyto systémy využívají vysokofrekvenční ultrazvukové vibrace—často v rozsahu 20-40 kHz—v kombinaci s pokročilými řídicími mechanismy, jako jsou robotická ramena a počítačové vidění, k dosažení bezprecedentní přesnosti při vrtání složitých geometrických tvarů, delikátních substrátů a kompozitních materiálů. Integrace zpětné vazby v reálném čase je obzvlášť kritická pro sektory jako letectví, automobilový průmysl a výroba lékařských přístrojů, kde jsou tolerance úzké a integrita materiálu je důležitá.

Nedávné demonstrace a pilotní nasazení prokázaly výrazné zlepšení kvality otvorů, snížení delaminace v kompozitech a významné snížení opotřebení nástrojů ve srovnání s konvenčním mechanickým nebo abrazivním vrtáním. Společnosti jako SONOTRONIC Nagel GmbH a Dukane aktivně vyvíjejí ultrazvukové vrtací systémy s integrovanými řídicími moduly, zaměřující se na automatizované výrobní linky a robotické pracovní buňky. Tyto systémy dokáží dynamicky upravovat trajektorie vrtání na základě zpětné vazby ze silových senzorů a optického monitorování, což umožňuje adaptivní obrábění v reakci na inconsistencies v materiálu nebo nesprávné zarovnání dílu.

Výhled pro léta 2025–2027 je utvářen několika vzájemně se propojícími trendy. Za prvé, rostoucí adopce kompozitních a více materiálových sestav v letectví a automobilovém průmyslu zrychluje poptávku po vrtacích řešeních, která dokážou zpracovat křehké nebo vrstevnaté substráty, aniž by došlo k mikroprasklinám nebo delaminaci. Za druhé, tlak na výrobu kompatibilní s Průmyslem 4.0 žene investice do digitálních, daty řízených kontrolních procesů—oblasti, kde systémy řízeného ultrazvuku, s jejich zpětnovazebními smyčkami bohatými na senzory, nabízejí přesvědčivou výhodu. Za třetí, pokroky v průmyslové robotice snižují překážky pro nasazení řízených ultrazvukových hlav na platformách s více osami, což umožňuje flexibilnější a škálovatelnější výrobní buňky.

- Aeronautika: Výrobci letadel a jejich dodavatelé stále častěji specifikují ultrazvukové vrtání pro kompozitní trupy. Airbus zdůraznila důležitost nových vrtacích technologií pro udržení strukturální integrity u letadel nové generace.

- Lékařské přístroje: Poptávka po precizně vrtaných mikroprvcích v implantátech a chirurgických nástrojích by měla podpořit přijetí systémů řízeného ultrazvuku, přičemž společnosti jako Dukane spolupracují s výrobci lékařských přístrojů.

- Energie a elektronika: Ultrazvukové vrtání je zmiňováno pro silikon, safír a keramiku ve výrobě baterií a polovodičů, přičemž systémy řízení umožňují opakovatelnost procesů.

Dohledem do budoucna se očekává, že pokračující výzkum a vývoj a rané komerční nasazení zlepší nejen přesnost a rychlost procesů, ale také sníží provozní náklady a environmentální dopad minimalizací spotřeby nástrojů a odpadu. Jak se ekosystémy digitálního výrobního prostředí vyvíjejí, očekává se, že řízené ultrazvukové vrtání bude hrát centrální roli v odvětvích s vysokou hodnotou a precizními standardy.

Zdroje a reference

- SONOTRONIC Nagel GmbH

- TELSONIC AG

- SonX

- Bosch

- Sandvik

- ASM International

- GE

- Baker Hughes

- Halliburton

- Siemens

- Honeywell

- Americký petrolejární institut

- ISO

- ASNT

- CEN

- API

- AIA

- Weber Ultrasonics

- Sonotronic

- Dukane

- Airbus