Inżynieria przyszłości: Jak materiały do dywertorów napędzają innowacje w reaktorach fuzyjnych w 2025 roku i później. Zbadaj technologie, rozwój rynku i strategiczne zmiany kształtujące następną erę czystej energii.

- Podsumowanie wykonawcze: Stan materiałów do dywertorów w 2025 roku

- Wielkość rynku, prognozy wzrostu i kluczowe czynniki (2025–2030)

- Podstawowe technologie: Tungsten, stopy i zaawansowane kompozyty

- Nowe materiały: Stopy wysokiej entropii i rozwiązania z płynnych metali

- Wymagania dotyczące wydajności: Wymiana ciepła, erozja i odporność na neutrony

- Liderzy i inicjatywy badawczo-rozwojowe (np. iter.org, f4e.europa.eu, ornl.gov)

- Dynamika łańcucha dostaw i pozyskiwanie surowców

- Krajobraz regulacyjny i standardy przemysłowe (np. iaea.org, asme.org)

- Trendy inwestycyjne, finansowanie i strategiczne partnerstwa

- Przyszłe perspektywy: Ścieżki komercjalizacji i możliwości rynkowe

- Źródła i odniesienia

Podsumowanie wykonawcze: Stan materiałów do dywertorów w 2025 roku

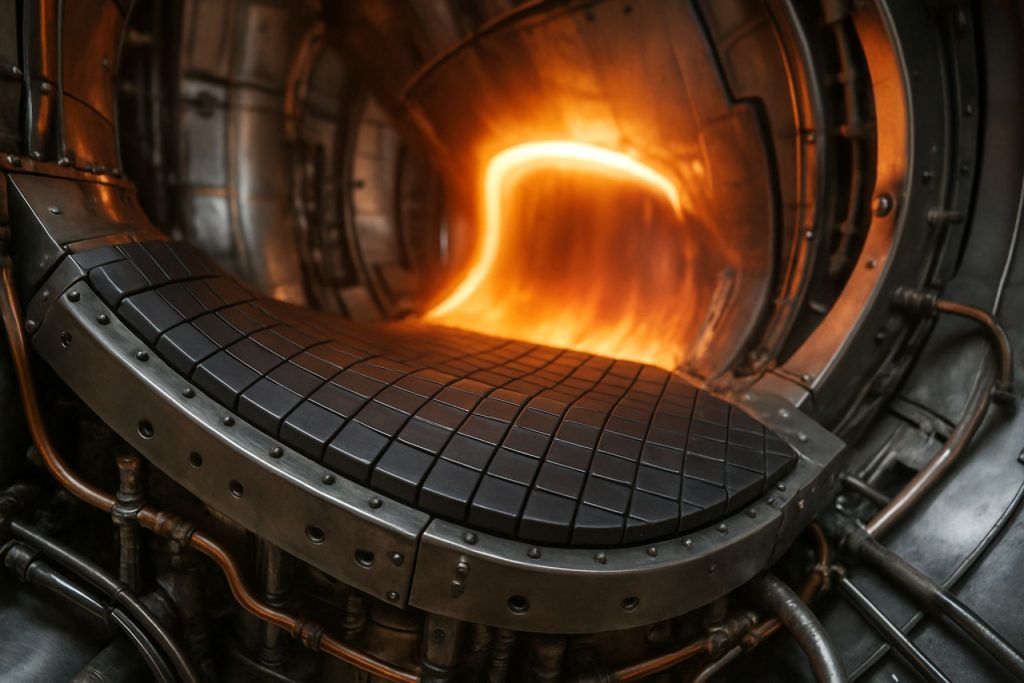

W 2025 roku inżynieria materiałów do dywertorów znajduje się na czołowej pozycji w rozwoju reaktorów fuzyjnych, napędzana pilną potrzebą zarządzania ekstremalnym ciepłem i strumieniami cząstek w urządzeniach następnej generacji. Dywertor, kluczowy element w reaktorach fuzyjnych z magnetycznym ograniczeniem, takich jak tokamaki, ma za zadanie wydobywać ciepło i zanieczyszczenia z krawędzi plazmy, co sprawia, że wybór materiałów i inżynieria są decydującym czynnikiem dla długowieczności i wydajności reaktora.

Tungsten pozostaje wiodącym kandydatem na pancerz dywertora ze względu na swoją wysoką temperaturę topnienia, niską wydajność odprysku i korzystną przewodność cieplną. Główne projekty fuzyjne, w tym międzynarodowa Organizacja ITER, zobowiązały się do projektowania dywertorów opartych na tungstenie na pierwsze fazy operacyjne. Dywertor w pełni tungstenowy ITER-a, planowany do zainstalowania pod koniec lat 2020-tych, jest obecnie w trakcie finalnej kwalifikacji i produkcji, z partnerami przemysłowymi takimi jak Plansee SE i France Métallurgie dostarczającymi zaawansowane komponenty tungstenowe. Firmy te są uznawane za ekspertów w dziedzinie metali odpornych na wysokie temperatury i zwiększyły produkcję, aby sprostać surowym wymaganiom zastosowań fuzyjnych.

Równocześnie konsorcja badawcze i krajowe laboratoria intensyfikują wysiłki w celu rozwiązania ograniczeń tungsten-u, takich jak kruchość pod wpływem napromieniowania neutronami i ryzyko uszkodzenia topnienia podczas przejść plazmy. Konsorcjum EUROfusion przewodzi rozwojowi zaawansowanych stopów i kompozytów tungstenowych, w tym struktur wzmacnianych włóknem tungstenowym i tungstenowych laminatów, mając na celu zwiększenie wytrzymałości i odporności na szoki termiczne. Materiały te są testowane w obiektach o wysokim strumieniu ciepła i są zaplanowane do integracji w reaktorach demonstracyjnych, takich jak DEMO, na początku lat 2030-tych.

Alternatywne materiały, takie jak dywertory z płynnego metalu używające litu lub cyny, są również aktywnie badane. Organizacje takie jak Princeton Plasma Physics Laboratory prowadzą kampanie eksperymentalne w celu oceny wykonalności powierzchni z płynnego metalu, które obiecują właściwości samonaprawcze i zredukowaną erozję. Niemniej jednak, te koncepcje pozostają na etapie eksperymentalnym i prawdopodobnie nie będą wdrażane w dużych reaktorach przed 2030 rokiem.

Patrząc w przyszłość, w nadchodzących latach nastąpi dalsza inwestycja zarówno w przemysłową produkcję komponentów tungstenowych, jak i w badania i rozwój zaawansowanych materiałów. Sektor fuzyjny coraz bardziej angażuje uznanych dostawców materiałów i nawiązuje nowe partnerstwa, aby przyspieszyć kwalifikację i gotowość łańcucha dostaw. Stan inżynierii materiałów do dywertorów w 2025 roku charakteryzuje się więc pragmatycznym podejściem do tungsten-u, połączonym z silnym pipeline innowacji mających na celu przezwyciężenie jego wewnętrznych wyzwań i przygotowanie się na wymagania komercyjnej energii fuzyjnej.

Wielkość rynku, prognozy wzrostu i kluczowe czynniki (2025–2030)

Globalny rynek inżynierii materiałów do dywertorów w reaktorach fuzyjnych jest gotowy na znaczący wzrost pomiędzy 2025 a 2030 rokiem, napędzany przyspieszeniem projektów energii fuzyjnej oraz rosnącym popytem na zaawansowane komponenty stykające się z plazmą. W miarę zbliżania się międzynarodowej społeczności fuzyjnej do realizacji dużych reaktorów demonstracyjnych, takich jak ITER i DEMO, potrzeba wytrzymałych, wysokowydajnych materiałów do dywertorów staje się coraz bardziej intensywna. Rynek charakteryzuje się koncentracją na tungstenie i stopach tungstenowych, które są preferowane ze względu na wysokie temperatury topnienia, przewodnictwo cieplne oraz odporność na erozję plazmową.

Kluczowymi czynnikami są trwająca budowa i uruchamianie projektu Organizacji ITER we Francji, która wchodzi w kluczowe fazy montażu i integracji komponentów przez 2025 rok i później. Dywertor ITER-a, zaprojektowany do obsługi strumieni ciepła wynoszących do 20 MW/m², opiera się na technologii monobloków tungstenowych dostarczanych przez wyspecjalizowanych producentów. Firmy takie jak Plansee SE (Austria), światowy lider w dziedzinie metali odpornych na wysokie temperatury, odgrywają kluczową rolę w łańcuchu dostaw, dostarczając precyzyjnie wykonane komponenty tungstenowe i molibdenowe do zastosowań fuzyjnych. Plansee SE zainwestowało w zaawansowaną metalurgię proszków i techniki łączenia, aby spełnić rygorystyczne wymagania dywertorów fuzyjnych.

Inny znaczący gracz, Mitsubishi Materials Corporation (Japonia), aktywnie uczestniczy w rozwoju i dostawach materiałów stykających się z plazmą zarówno dla ITER, jak i japońskich krajowych programów fuzyjnych. Wiedza firmy w zakresie produkcji tungsten-u o wysokiej czystości i wytwarzania komponentów stawia ją w roli kluczowego dostawcy nadchodzących reaktorów demonstracyjnych w Azji.

Europejska społeczność fuzyjna, koordynowana przez Fusion for Energy (F4E), również intensyfikuje inwestycje w koncepcje dywertorów nowej generacji, w tym z płynnego metalu i materiałów kompozytowych, aby stawić czoła wyzwaniom związanym z uszkodzeniem neutronowym i zatrzymywaniem trytu. Partnerstwa F4E z przemysłowymi dostawcami i instytutami badawczymi mają przyspieszyć innowacje i rozwój rynku do późnych lat 2020-tych.

Wzrost rynku jest dodatkowo wspierany przez pojawienie się prywatnych przedsięwzięć fuzyjnych, szczególnie w Stanach Zjednoczonych i Wielkiej Brytanii, które przyspieszają harmonogramy dla zakładów pilotażowych i reaktorów komercyjnych. Firmy te poszukują zaawansowanych rozwiązań dywertorów, aby umożliwić wyższe gęstości mocy i dłuższe czasy pracy, tworząc nowe możliwości dla dostawców materiałów i firm inżynieryjnych.

Ogólnie rzecz biorąc, rynek inżynierii materiałów do dywertorów ma doświadczać silnego wzrostu od 2025 do 2030 roku, podparte dużymi projektami fuzyjnymi, zaawansowanymi osiągnięciami technologicznymi i rosnącym zaangażowaniem zarówno ustalonych, jak i nowych graczy w branży. Perspektywy sektora są ściśle związane z postępem w reaktorach demonstracyjnych oraz udanym skalowaniem możliwości produkcyjnych zaawansowanych materiałów.

Podstawowe technologie: Tungsten, stopy i zaawansowane kompozyty

Inżynieria materiałów do dywertorów jest kamieniem węgielnym rozwoju reaktorów fuzyjnych, przy czym dywertory stają w obliczu najskrajniejszych warunków termicznych i strumieni cząstek w środowisku reaktora. W 2025 roku główny nacisk pozostaje na tungsten i jego zaawansowane pochodne, biorąc pod uwagę jego wysoką temperaturę topnienia, niską wydajność odprysku i korzystną przewodność cieplną. Tungsten jest podstawowym materiałem dla dywertora ITER-a, a jego wydajność w tym kontekście jest ściśle monitorowana przez globalną społeczność fuzyjną. Plansee SE, wiodący dostawca metali odpornych na wysokie temperatury, jest kluczowym partnerem przemysłowym dla ITER, dostarczając monobloki tungstenowe i inne komponenty do dywertora. Ich doświadczenie w metalurgii proszków i wytwarzaniu na dużą skalę jest kluczowe dla spełnienia wymagających specyfikacji zastosowań fuzyjnych.

Jednak czysty tungsten nie jest wolny od wyzwań. Jego kruchość w niskich temperaturach i podatność na rekrystalizację oraz pękanie pod wpływem napromieniowania neutronami pobudzają rozwój stopów tungstenowych i kompozytów. Alojowanie z elementami takimi jak ren, tantal czy tlenek lantanu ma na celu poprawę plastyczności i odporności na uszkodzenia spowodowane promieniowaniem. Firmy takie jak Tokyo Tungsten Co., Ltd. i Mitsubishi Materials Corporation aktywnie angażują się w badania i produkcję zaawansowanych stopów tungstenowych do zastosowań w wysokich strumieniach ciepła, wykorzystując swoje głębokie doświadczenie w przetwórstwie metali odpornych na wysokie temperatury.

Poza stopami, zyskują na znaczeniu zaawansowane kompozyty. Na przykład kompozyty tungstenowe wzmocnione włóknami (Wf/W) oferują poprawioną wytrzymałość i odporność na pękanie, rozwiązując ograniczenia monolitycznego tungsten-u. Europejski program fuzyjny, poprzez organizacje takie jak EUROfusion, wspiera zwiększenie produkcji i testów Wf/W, z celem wdrożenia tych materiałów w urządzeniach nowej generacji, takich jak DEMO. Dodatkowo, trwają badania nad materiałami z funkcjonalnie gradientowym składem—gdzie skład przechodzi od tungsten-u na powierzchni stykającej się z plazmą do bardziej plastycznych materiałów głębiej w strukturze—mając na celu złagodzenie stresów termicznych i poprawę żywotności komponentów.

Patrząc w przyszłość w nadchodzące lata, sektor fuzyjny spodziewa się dalszej industrializacji technologii opartych na tungstenie. Łańcuch dostaw jest wzmacniany, a Plansee SE i Mitsubishi Materials Corporation zwiększają swoje możliwości, aby sprostać przewidywanemu zapotrzebowaniu na ITER, DEMO i prywatne przedsięwzięcia fuzyjne. Równocześnie kontynuowane są starania o jeszcze bardziej odporne materiały, z współpracy między przemysłem a konsorcjami badawczymi w celu kwalifikacji nowych stopów i kompozytów w warunkach związanych z reaktorem. Wynik tych działań będzie kluczowy dla realizacji niezawodnych, długotrwałych komponentów dywertora w komercyjnych reaktorach fuzyjnych.

Nowe materiały: Stopy wysokiej entropii i rozwiązania z płynnych metali

Inżynieria materiałów dywertorów w reaktorach fuzyjnych wchodzi w fazę transformacyjną, z istotną uwagą skierowaną na nowe rozwiązania, takie jak stopy wysokiej entropii (HEA) i systemy z płynnych metali. Te innowacje są napędzane ekstremalnymi wymaganiami operacyjnymi urządzeń fuzyjnych nowej generacji, w tym wysokim strumieniem ciepła, napromieniowaniem neutronowym i interakcjami materiałów plazmowych. W 2025 roku badania i wczesny rozwój przyspieszają, z wieloma organizacjami i firmami na czołowej pozycji.

Stopy wysokiej entropii, składające się z wielu głównych elementów, oferują unikalne połączenie wytrzymałości mechanicznej, stabilności termicznej i odporności na promieniowanie. Ostatnie kampanie eksperymentalne wykazały, że niektóre HEA, takie jak te oparte na metalach odpornych na wysokie temperatury (np. W-Ta-Cr-V), wykazują superiorną odporność na pękanie spowodowane promieniowaniem oraz zredukowaną erozję pod wpływem plazmy w porównaniu do konwencjonalnego tungsten-u. Te właściwości są kluczowe dla komponentów dywertora, które muszą wytrzymać lokalne obciążenia cieplne przekraczające 10 MW/m² w urządzeniach takich jak ITER i DEMO. Projekty współpracy obejmujące krajowe laboratoria i partnerów przemysłowych zwiększają syntezę i testowanie HEA, a na skalę pilotażową są zakładane linie produkcyjne do wytwarzania większych próbek do testów integracyjnych.

Równocześnie rozwiązania z płynnego metalu—głównie litu i cyny—zyskują na znaczeniu jako samonaprawcze, osłaniające pary powierzchnie dywertora. Płynne metale mogą skutecznie absorbować i redystrybuować ciepło, podczas gdy ich płynna natura pozwala na ciągłe usuwanie zanieczyszczeń powierzchniowych i łagodzenie uszkodzeń neutronowych. W 2025 roku kilka firm technologicznych fuzyjnych i konsorcjów badawczych rozwija koncepcje dywertora z płynnych metali. Na przykład, EUROfusion koordynuje wysiłki wielu instytucji w celu przetestowania systemów z płynnej cyny i litu w liniowych urządzeniach plazmowych oraz w środowisku tokamaka, koncentrując się na kompatybilności z polami magnetycznymi w skali reaktora oraz długofalowej stabilności operacyjnej.

Gracze przemysłowi, tacy jak Fusion for Energy (Europejska Agencja Krajowa dla ITER), wspierają rozwój zaawansowanych technik wytwarzania zarówno dla komponentów stałych, jak i z płynnych dywertorów, w tym wytwarzania przyrostowego i nowatorskich metod łączenia. Równocześnie firmy takie jak Tokamak Energy i First Light Fusion monitorują te postępy materiałowe w celu potencjalnej integracji w swoje projekty kompozytowych urządzeń fuzyjnych, uznając potrzebę solidnych, skalowalnych rozwiązań.

Patrząc w przyszłość, w nadchodzących latach nastąpi intensyfikacja kwalifikacji HEA i płynnych metali w warunkach związanych z reaktorem, z naciskiem na skalowanie od próbek laboratoryjnych do pełnowymiarowych modułów dywertora. Współdziałanie między badaniami akademickimi, industrialną skalą oraz międzynarodową współpracą ma na celu przyspieszenie gotowości tych materiałów do wdrożenia w reaktorach demonstracyjnych i pilotażowych fuzyjnych do późnych lat 2020-tych.

Wymagania dotyczące wydajności: Wymiana ciepła, erozja i odporność na neutrony

Inżynieria materiałów do dywertorów dla reaktorów fuzyjnych w 2025 roku kształtowana jest przez ekstremalne wymagania wydajnościowe nakładane przez urządzenia nowej generacji. Dywertory, które zarządzają odpływem ciepła i cząstek z plazmy, muszą wytrzymać strumienie ciepła przekraczające 10 MW/m², intensywne bombardowanie neutronowe i poważną erozję—wszystko to przy zachowaniu integralności strukturalnej i minimalizacji odpadów radioaktywnych. Te wymagania są szczególnie dotkliwe dla projektów takich jak ITER i planowane reaktory DEMO, które służą jako punkty odniesienia dla sektora.

Tungsten pozostaje wiodącym kandydatem dla komponentów stykających się z plazmą z powodu swojej wysokiej temperatury topnienia (3,422°C), niskiej wydajności odprysku i dobrej przewodności cieplnej. Jednak nawet tungsten staje w obliczu wyzwań pod wpływem oczekiwanych obciążeń cieplnych i fluencji neutronów. Na przykład w ITER dywertory są zbudowane z monobloków tungstenowych połączonych z odlewami z miedzi, projekt, który musi radzić sobie zarówno z obciążeniami termalnymi w stanie ustalonym, jak i z transjentami. Organizacja ITER poinformowała, że dywertor musi przetrwać nawet do 20 MW/m² podczas zdarzeń transjentnych, a wskaźniki erozji muszą być utrzymywane poniżej 0,1 mm na rok pełnej mocy, aby zapewnić długowieczność komponentów.

Odporność na neutrony to kolejny krytyczny czynnik. Szybkie neutrony z fuzji deuterowo-trytowej mogą powodować uszkodzenia przemieszczeniowe i przemiany w materiałach, prowadząc do kruchości i puchnięcia. Stosunkowo niski wskaźnik aktywacji tungsten-u i powolne tempo transmutacji czynią go preferowanym, ale badania nad zaawansowanymi stopami i kompozytami trwają, aby dalej poprawić wydajność. Organizacje takie jak EUROfusion aktywnie rozwijają obiekty testowe o wysokim strumieniu ciepła i prowadzą kampanie napromieniania w celu kwalifikacji nowych materiałów, w tym kompozytów wzmocnionych włóknem tungstenowym i materiałów z funkcjonalnie gradientowym składem, które lepiej radzą sobie ze stresem termicznym.

Erozja, zarówno z fizycznego odprysku, jak i reakcji chemicznych z zanieczyszczeniami plazmy, pozostaje ograniczającym czynnikiem. Brytyjskie Krajowe Centrum Energii Atomowej (UKAEA) bada nowatorskie powłoki i metody powierzchniowe w celu redukcji wskaźników erozji, a także alternatywne materiały, takie jak płynne metale (np. lit czy cyna), które mogłyby samonaprawiać się pod wpływem plazmy. Te podejścia są testowane w urządzeniach takich jak MAST Upgrade oraz w ramach współpracy z partnerami międzynarodowymi.

Patrząc w przyszłość, w nadchodzących latach nastąpi wzrost wdrożenia narzędzi diagnostycznych i monitorowania in-situ, aby lepiej zrozumieć degradację materiałów w warunkach operacyjnych. Integracja zaawansowanych technik wytwarzania, takich jak wytwarzanie przyrostowe dla skomplikowanych struktur chłodzących, również ma przyspieszyć. W miarę przechodzenia projektów fuzyjnych od faz eksperymentalnych do przedsprzedażowych, wymagania dotyczące wydajności materiałów dywertora będą napędzać dalszą innowację i współpracę międzysektorową wśród wiodących organizacji i dostawców.

Liderzy i inicjatywy badawczo-rozwojowe (np. iter.org, f4e.europa.eu, ornl.gov)

Inżynieria materiałów do dywertorów dla reaktorów fuzyjnych jest kluczowym obszarem koncentracji, ponieważ globalna społeczność fuzyjna postępuje w kierunku pierwszych operacyjnych roślin demonstracyjnych. W 2025 roku i w nadchodzących latach kilka wiodących organizacji i konsorcjów prowadzi badania, rozwój i kwalifikację zaawansowanych materiałów zdolnych wytrzymać ekstremalne ciepło i strumienie cząstek charakterystyczne dla środowiska dywertora fuzyjnego.

Organizacja ITER pozostaje na czołowej pozycji, z programem dywertora reprezentującym największy i najbardziej zaawansowany wysiłek w tej dziedzinie na świecie. Dywertor ITER-a będzie używał tungsten-u jako materiału stykającego się z plazmą z powodu jego wysokiej temperatury topnienia, niskiej wydajności odprysku i korzystnej przewodności cieplnej. Wytwarzanie i wstępna kwalifikacja komponentów monobloków tungstenowych są realizowane przez partnerów przemysłowych w całej Europie i Azji, z prototypami pełnej skali przechodzącymi testy w zakresie wysokiego strumienia ciepła w celu weryfikacji wydajności w warunkach wartych uwagi dla ITER. Montaż i instalacja pierwszych kaset dywertora zaplanowane są na koniec lat 2020-tych, a trwające badania i rozwój mają na celu rozwiązanie problemów, takich jak formowanie pęknięć i erozja.

W Europie Fusion for Energy (F4E) koordynuje zakupy i zapewnienie jakości komponentów dywertora ITER-a, współpracując z dostawcami przemysłowymi i instytutami badawczymi w celu optymalizacji procesów wytwórczych i zabezpieczenia zgodności z rygorystycznymi specyfikacjami. F4E wspiera również rozwój koncepcji nowej generacji dywertorów dla DEMO, europejskiego demonstracyjnego reaktora fuzyjnego, koncentrując się na zaawansowanych stopach tungstenowych, materiałach z funkcjonalnie gradientowym składem oraz nowatorskich architekturach chłodzenia.

W Stanach Zjednoczonych Oak Ridge National Laboratory (ORNL) jest kluczowym graczem w badaniach i rozwoju materiałów dywertora, wykorzystując swoją wiedzę w zakresie nauki o materiałach, napromieniowania neutronami oraz wytwarzania przyrostowego. ORNL bada kompozyty tungstenowe o wysokiej wydajności, stopy odpornych na wysokie temperatury oraz innowacyjne techniki łączenia, aby zwiększyć odporność i możliwość wytwarzania komponentów dywertora. Laboratorium bierze również udział w międzynarodowej współpracy, w tym w ramach Międzynarodowej Aktywności Fizycznej Tokamaka (ITPA) i projektu US-ITER, aby przyspieszyć kwalifikację nowych materiałów.

Japońskie Krajowe Instytuty Nauk Quantum i Technologii (QST) posuwają się naprzód w badaniach nad dywertorami poprzez projekt JT-60SA i uczestnictwo w działaniach szerszego podejścia z Europą. Prace QST obejmują rozwój obiektów testowych o wysokim strumieniu ciepła oraz ocenę materiałów opartych na tungstenie i węglu w symulowanych warunkach fuzyjnych.

Patrząc w przyszłość, w nadchodzących latach nastąpi intensyfikacja wysiłków w celu rozwiązania pozostałych wyzwań w inżynierii materiałów dywertorów, w tym złagodzenie kruchości indukowanej neutronami, monitorowanie degradacji komponentów w czasie rzeczywistym oraz integracja zaawansowanych metod wytwarzania. Współpraca między wiodącymi organizacjami i partnerami przemysłowymi ma przynieść znaczący postęp w kierunku niezawodnych, skalowalnych rozwiązań dywertorowych dla przyszłych elektrowni fuzyjnych.

Dynamika łańcucha dostaw i pozyskiwanie surowców

Dynamika łańcucha dostaw i pozyskiwanie surowców dla materiałów dywertorowych w reaktorach fuzyjnych wchodzi w krytyczną fazę, gdy sektor przechodzi z wdrożeń eksperymentalnych do komercyjnych. Dywertory, które zarządzają ekstremalnym ciepłem i strumieniami cząstek w urządzeniach fuzyjnych, wymagają materiałów o wyjątkowej przewodności cieplnej, odporności na erozję i odporności na neutrony. Tungsten pozostaje wiodącym kandydatem ze względu na swoją wysoką temperaturę topnienia i niska wydajność odprysku, ale jego łańcuch dostaw jest złożony i geopolitcznie wrażliwy.

W 2025 roku większość produkcji tungsten-u koncentruje się w Chinach, które odpowiadają za ponad 80% światowej produkcji, z znacznymi operacjami górniczymi i przetwórczymi zarządzanymi przez takie firmy jak China Minmetals Corporation i China Molybdenum Co., Ltd.. Poza Chinami, znaczącymi dostawcami są Wolfram Bergbau und Hütten AG w Austrii oraz Sandvik w Szwecji, które dostarczają produkty tungstenowe o wysokiej czystości odpowiednie do zaawansowanych aplikacji. Unia Europejska uznała tungsten za surowiec krytyczny, co skłoniło do podjęcia działań mających na celu dywersyfikację źródeł i inwestycje w recykling oraz produkcję wtórną.

Zapotrzebowanie sektora fuzyjnego na tungsten ma w najbliższych latach znacząco wzrosnąć wraz z budową zakładów demonstracyjnych, takich jak ITER oraz planowane reaktory DEMO. Doprowadziło to do zwiększonej współpracy między organizacjami badawczymi a dostawcami materiałów. Na przykład, Plansee Group, wiodący producent metali odpornych na wysokie temperatury, aktywnie uczestniczy w dostawach tungsten-u i stopów tungstenowych dla projektów fuzyjnych, blisko współpracując z Europejskim Porozumieniem Rozwoju Fuzyjnego (EFDA) i innymi zainteresowanymi stronami.

Równocześnie przemysł bada alternatywne materiały i zaawansowane techniki wytwarzania w celu złagodzenia ryzyka dostaw. Trwają badania nad kompozytami tungsten-miedź, materiałami z funkcjonalnie gradientowym składem oraz nowatorskimi powłokami, a takie firmy jak Tokyo Tungsten Co., Ltd. i H.C. Starck Tungsten opracowują specjalistyczne produkty dla zastosowań w wysokim strumieniu ciepła. Wytwarzanie przyrostowe również zyskuje na popularności, aby produkować skomplikowane komponenty dywertorów z mniejszym odpadkiem materiałowym i poprawioną wydajnością.

Patrząc w przyszłość, perspektywy dla łańcuchów dostaw materiałów dywertora zależą od stabilności geopolitycznej, inwestycji w infrastrukturę recyklingową oraz udanego skalowania technologii alternatywnych materiałów. Przemysł fuzyjny ma zamiar intensyfikować wysiłki w celu zabezpieczenia niezawodnego, etycznego pozyskiwania tungsten-u i nawiązywania partnerstw z uznanymi dostawcami. Najbliższe lata będą kluczowe dla ustanowienia solidnych, przejrzystych łańcuchów dostaw zdolnych wspierać przejście z eksperymentalnych urządzeń fuzyjnych do komercyjnych elektrowni.

Krajobraz regulacyjny i standardy przemysłowe (np. iaea.org, asme.org)

Krajobraz regulacyjny i standardy przemysłowe dla inżynierii materiałów do dywertorów w reaktorach fuzyjnych szybko się rozwijają, gdy sektor zbliża się do fazy operacyjnej urządzeń nowej generacji. W 2025 roku nacisk kładzie się na harmonizację protokołów bezpieczeństwa, wydajności i kwalifikacji dla materiałów, które muszą wytrzymać ekstremalne strumieni ciepła, napromieniowania neutronami i interakcji z plazmą unikalnymi dla środowisk fuzyjnych.

Międzynarodowa Agencja Energii Atomowej (IAEA) pozostaje głównym globalnym ciałem koordynującym ramy regulacyjne i standardy techniczne dla fuzji jądrowej, w tym komponentów dywertora. Sekcja Technologii Fuzji Jądrowej IAEA regularnie zwołuje spotkania techniczne i publikuje wytyczne dotyczące wyboru, testowania i kwalifikacji materiałów, podkreślając tungsten i zaawansowane kompozyty jako wiodących kandydatów na komponenty stykające się z plazmą. Seria Standardów Bezpieczeństwa IAEA i dokumenty techniczne są coraz częściej cytowane przez krajowych regulatorów i konsorcja przemysłowe, aby zapewnić spójność w ocenie ryzyka i procedurach zezwoleń.

Równocześnie Amerykańskie Towarzystwo Inżynierów Mechaników (ASME) aktywnie aktualizuje swój Kodeks dla Kotłów i Zbiorników Ciśnieniowych (BPVC) i związane ze standardy, aby zaspokoić wyjątkowe wymagania komponentów reaktorów fuzyjnych, w tym modułów dywertora. Sekcja III, Część 4 ASME w szczególności adresuje urządzenia energetyczne fuzyjne, dostarczając zasady dotyczące budowy komponentów reaktorów fuzyjnych, integrując lekcje wyciągnięte z bieżących międzynarodowych projektów. Te standardy są kluczowe dla producentów i dostawców dążących do kwalifikacji nowych materiałów i metod wytwarzania do wykorzystania w warunkach wysokiego strumienia ciepła.

Z perspektywy przemysłowej, duże projekty fuzyjne, takie jak ITER i DEMO, prowadzą do przyjęcia harmonizowanych standardów. Protokoły zamówień i zapewnienia jakości ITER, opracowane we współpracy z IAEA i krajowymi agencjami, ustanawiają standardy dla śledzenia materiałów, oceny nieniszczącej i inspekcji serwisowej komponentów dywertora. Protokół te mają wpływ na łańcuch dostaw, przy czym firmy, takie jak Framatome i Rosatom—all heavily involved in nuclear engineering and advanced materials—are aligning their manufacturing and quality systems to meet these emerging requirements.

Looking ahead, the next few years will see increased convergence between regulatory bodies, industry consortia, and research organizations to establish internationally recognized standards for divertor materials. The anticipated commercialization of fusion pilot plants by the late 2020s will further accelerate the need for robust, certifiable standards, ensuring that divertor materials not only meet performance criteria but also regulatory approval for safe, reliable operation in future fusion power plants.

Trendy inwestycyjne, finansowanie i strategiczne partnerstwa

Krajobraz inwestycji i strategicznych partnerstw w inżynierii materiałów dywertorów dla reaktorów fuzyjnych szybko ewoluuje, gdy sektor zbliża się do kluczowych kamieni milowych demonstracyjnych w połowie lat 2020-tych. Dążenie do opracowania solidnych, wysokowydajnych materiałów dywertorów—zdolnych wytrzymać ekstremalne ciepło i strumienie neutronowe—przyciągnęło znaczne finansowanie zarówno z źródeł publicznych, jak i prywatnych, a także pobudziło współpracę między instytucjami badawczymi, dostawcami przemysłowymi i deweloperami fuzyjnych.

W 2025 roku największe inwestycje publiczne wciąż są kierowane przez międzynarodowe projekty fuzyjne, takie jak Organizacja ITER, która priorytetowo traktuje zaawansowane materiały tungstenowe i kompozytowe w komponentach dywertora. Strategia zakupowa ITER polega na kontraktach z europejskimi i azjatyckimi producentami specjalizującymi się w metalach odpornych na wysokie temperatury i wysokiej precyzji, w tym firmami takimi jak Plansee SE, wiodący dostawca komponentów opartych na tungstenie oraz Mitsubishi Materials Corporation, która wniosła wkład w rozwój i dostawę materiałów stykających się z plazmą.

Inwestycje sektora prywatnego również przyspieszają, szczególnie w miarę przekształcania się start-upów komercyjnych z fuzją w fazy prototypowe i zakładów pilotażowych. Firmy takie jak Tokamak Energy i First Light Fusion w Wielkiej Brytanii oraz Commonwealth Fusion Systems w Stanach Zjednoczonych zrealizowały istotne rundy finansowania w ostatnich latach, przy czym część środków przeznaczona jest na badania i rozwój materiałów oraz rozwój łańcucha dostaw. Firmy te coraz częściej nawiązują strategiczne partnerstwa z zaawansowanymi dostawcami materiałów i firmami inżynieryjnymi, aby współprojektować rozwiązania dywertora nowej generacji, w tym nowatorskie stopy tungstenowe, materiały z funkcjonalnie gradientowym składem i koncepcje z płynnego metalu.

Równocześnie inicjatywy wspierane przez rządy, takie jak brytyjski program Sferycznego Tokamaka do Produkcji Energii (STEP), kierowany przez Brytyjskie Krajowe Centrum Energii Atomowej, sprzyjają konsorcjom, które łączą uniwersytety, krajowe laboratoria i partnerów przemysłowych w celu przyspieszenia innowacji materiałowych dywertorów. Agencja Fusion for Energy Unii Europejskiej podobnie wspiera współpracę w zakresie badań i przedsprzedażowe zakupy zaawansowanych komponentów stykających się z plazmą.

Patrząc w przyszłość w nadchodzące lata, perspektywy dla inwestycji i partnerstw w inżynierii materiałów dywertorów są solidne. W miarę jak projekty demonstrujące fuzję zbliżają się do pierwszej plazmy i zaczynają weryfikować wydajność materiałów w warunkach odpowiadających reaktorowi, oczekuje się dalszych wpływów kapitałowych i wspólnych przedsięwzięć. Pojawienie się wyspecjalizowanych łańcuchów dostaw dla tungsten-u o wysokiej czystości, zaawansowanych ceramiki i systemów płynno-metalowych prawdopodobnie będzie kształtowane przez trwającą współpracę między deweloperami fuzyjnymi, ustalonymi firmami produkującymi materiały oraz nowymi uczestnikami koncentrującymi się na skalowalnych rozwiązaniach w zakresie wytwarzania i recyklingu.

Przyszłe perspektywy: Ścieżki komercjalizacji i możliwości rynkowe

Komercjalizacja energii fuzyjnej krytycznie zależy od udanej inżynierii materiałów dywertorów zdolnych wytrzymać ekstremalne ciepło i strumieni cząstek obecnych w reaktorach nowej generacji. W 2025 roku globalny sektor fuzyjny przechodzi z walidacji eksperymentalnej do przedsprzedażowych demonstracji, a inżynieria materiałów dywertorów znajduje się na czołowej pozycji tej ewolucji. W nadchodzących latach oczekuje się znacznych postępów zarówno w naukach materiałowych, jak i w rozwoju łańcucha dostaw, napędzanych potrzebami dużych projektów demonstracyjnych oraz planowanym wprowadzeniem pilotażowych elektrowni fuzyjnych.

Tungsten pozostaje wiodącym kandydatem na pancerz dywertora ze względu na swoją wysoką temperaturę topnienia, niską wydajność odprysku i korzystną przewodność cieplną. Główne dostawcy, tacy jak Plansee i Johnson Matthey, aktywnie zwiększają produkcję tungsten-u o wysokiej czystości i stopów tungstenowych, odpowiadając na rosnące zapotrzebowanie ze strony projektów fuzyjnych na całym świecie. Firmy te inwestują w zaawansowaną metalurgię proszków i techniki wytwarzania przyrostowego, aby produkować skomplikowane komponenty dywertora z poprawioną kontrolą mikrostrukturalną i zmniejszonymi wskaźnikami defektów. Skupiają się na zwiększeniu odporności na pękanie, kruchość i erozję w warunkach cyklicznego obciążenia plazmowego.

Równocześnie konsorcja badawcze i partnerzy przemysłowi eksplorują materiały kompozytowe i funkcjonalnie gradientowe, aby rozwiązać ograniczenia monolitycznego tungsten-u. Na przykład, Framatome i Hitachi współpracują z publicznymi instytutami badawczymi w celu opracowania kompozytów miedź-tungsten i tungsten-wzmocnionych włóknami, dążąc do połączenia wydajności termicznej tungsten-u z plastycznością i możliwością wytwarzania materiałów opartych na miedzi. Te wysiłki są wspierane przez rosnący ekosystem dostawców technologii fuzyjnej, w tym Sandvik i thyssenkrupp, które dostarczają stopy o wysokiej wydajności i usługi precyzyjnego wytwarzania.

Perspektywy rynku materiałów dywertora są ściśle związane z harmonogramami flagowych projektów fuzyjnych, takich jak ITER, DEMO i pilotażowe elektrownie sektora prywatnego. W miarę jak projekty te zbliżają się do pierwszej plazmy i przedłużonej pracy, zapotrzebowanie na kwalifikowane komponenty dywertora ma pozwolić na szybki wzrost. Organizacje branżowe takie jak Fusion for Energy koordynują programy zakupu i kwalifikacji, aby zapewnić niezawodny łańcuch dostaw i przyspieszyć komercjalizację zaawansowanych materiałów.

Patrząc w przyszłość, w nadchodzących latach prawdopodobnie pojawią się nowi uczestnicy rynku specjalizujący się w materiałach odpornych na wysokie temperatury, a także wzrosną współprace między deweloperami fuzyjnymi a uznanymi dostawcami materiałów. Udałe komercjalizacje inżynierii materiałów dywertorów nie tylko umożliwi korzystanie z energii fuzyjnej, ale także stworzy znaczące możliwości rynkowe dla firm działających na styku zaawansowanego wytwarzania i technologii energetycznej.

Źródła i odniesienia

- Organizacja ITER

- Konsorcjum EUROfusion

- Princeton Plasma Physics Laboratory

- Fusion for Energy

- Fusion for Energy

- Tokamak Energy

- First Light Fusion

- Oak Ridge National Laboratory

- Krajowe Instytuty Nauk Quantum i Technologii

- China Molybdenum Co., Ltd.

- Wolfram Bergbau und Hütten AG

- Sandvik

- H.C. Starck Tungsten

- Międzynarodowa Agencja Energii Atomowej

- Amerykańskie Towarzystwo Inżynierów Mechaników

- Framatome

- Johnson Matthey

- Framatome

- Sandvik