Table des matières

- Résumé exécutif : Microélectronique à base de disilicide en 2025

- Taille du marché et projections de croissance 2025–2030

- Aperçu technologique : Matériaux et propriétés des disilicides

- Joueurs clés et cartographie de l’écosystème (par ex. intel.com, ti.com, ieee.org)

- Processus de fabrication : Innovations et défis

- Avantages de performance par rapport aux matériaux conventionnels

- Applications émergentes : IA, automobile et dispositifs Edge

- Tendances régionales : Asie, Amérique du Nord, Europe

- Activité d’investissement, de R&D et de brevets

- Perspectives stratégiques : Opportunités et risques jusqu’en 2030

- Sources & Références

Résumé exécutif : Microélectronique à base de disilicide en 2025

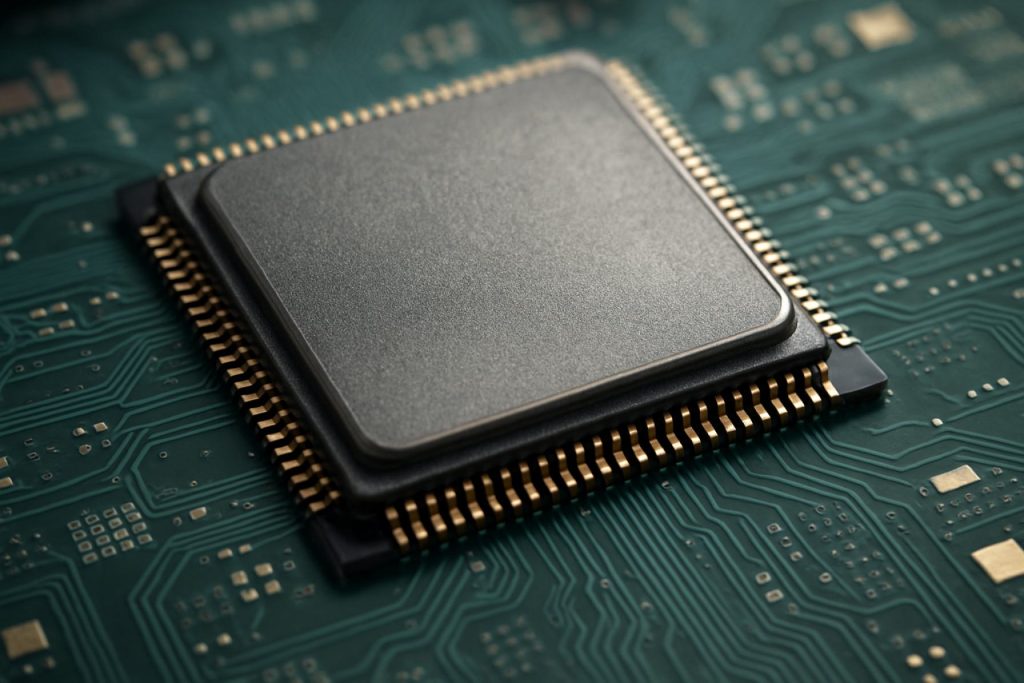

Le paysage de la fabrication de microélectronique à base de disilicide subit une transformation significative en 2025, poussée par les demandes croissantes de dispositifs semi-conducteurs hautes performances, thermiquement stables et fiables. Les disilicides—en particulier ceux des métaux de transition comme le molybdène (MoSi2), le tantale (TaSi2) et le tungstène (WSi2)—restent des matériaux cruciaux pour les technologies de contact et d’interconnexion avancées en raison de leur faible résistivité, de leurs excellentes propriétés de barrière de diffusion et de leur compatibilité avec les processus de semi-conducteurs à oxydes métalliques complémentaires (CMOS).

Les principaux fabricants de semi-conducteurs, y compris Intel Corporation et Taiwan Semiconductor Manufacturing Company (TSMC), intègrent activement des matériaux de disilicide dans les dispositifs de nouvelle génération, en particulier alors que l’industrie passe à des nœuds de moins de 3 nm. Le contrôle précis de la formation des films de disilicide—réalisé grâce à des techniques telles que le dépôt par couches atomiques (ALD), le dépôt chimique en phase vapeur (CVD) et le sputtering avancé—permet de fabriquer des jonctions ultra-shallow et de minimiser la résistance de contact. Cela est essentiel pour maintenir les performances des dispositifs alors que les défis d’échelle augmentent avec la miniaturisation.

En 2025, les collaborations entre les fournisseurs d’équipement et les entreprises de matériaux, telles que celles entre Lam Research, Applied Materials, et les fonderies de premier plan, se concentrent sur l’affinement des chimies de processus et des conceptions des réacteurs pour soutenir l’intégration des disilicides à la précision atomique. Cela comprend des innovations dans l’uniformité du processus, la croissance par zones sélectives et le contrôle des défauts, qui sont tous critiques pour la fabrication en grande quantité de dispositifs logiques et de mémoire.

Les technologies à base de disilicide s’étendent également dans des domaines d’application émergents, y compris l’électronique automobile, les dispositifs de puissance et les capteurs, où la stabilité thermique et la résistance à l’électromigration sont cruciales. Les producteurs de produits chimiques spécialisés et de matériaux cibles, comme Ferrotec Holdings Corporation, jouent un rôle clé dans la chaîne d’approvisionnement en fournissant des cibles et des précurseurs de disilicide de haute pureté adaptés aux applications de qualité semi-conducteur.

En regardant vers l’avenir, les perspectives pour la fabrication de microélectronique à base de disilicide sont robustes, les prochaines années devant apporter de nouvelles avancées dans l’intégration des processus, l’ingénierie des matériaux et l’architecture des dispositifs. L’accent devrait rester sur la possibilité de réduire encore les résistivités de contact et d’améliorer la fabricabilité pour les nœuds avancés, ainsi que sur le développement de compositions de silicide novatrices pour des fonctions spécialisées dans l’intégration hétérogène et l’empilement de dispositifs 3D. Les efforts de R&D en cours, soutenus par des consortiums industriels et des investissements directs de fabricants de premier plan, signalent un élan continu pour des solutions à base de disilicide jusqu’en 2025 et au-delà.

Taille du marché et projections de croissance 2025–2030

Les matériaux à base de disilicide, notamment le disilicide de molybdène (MoSi2), le disilicide de tungstène (WSi2) et le disilicide de titane (TiSi2), sont établis dans la microélectronique pour leur haute conductivité électrique, leur stabilité thermique et leur compatibilité avec les processus CMOS au silicium. En 2025, le marché mondial de la fabrication de microélectronique à base de disilicide montre une expansion constante, principalement soutenue par la fabrication avancée de semi-conducteurs, l’échelle des nœuds de transistor, et les applications émergentes dans l’informatique haute performance et les dispositifs de mémoire.

Les principaux fabricants de semi-conducteurs ont intégré des disilicides dans la fabrication de dispositifs logiques et de mémoire, en particulier à des nœuds technologiques de 7 nm et moins. Cela est dû à la capacité des disilicides à réduire la résistance de contact et à améliorer la fiabilité des dispositifs. Les leaders de l’industrie tels qu’Intel Corporation, Taiwan Semiconductor Manufacturing Company (TSMC) et Samsung Electronics continuent de déployer des technologies de silicide, y compris des disilicides, dans leurs flux de processus avancés. Les fournisseurs d’équipement tels que Lam Research et Applied Materials, Inc. soutiennent ces processus avec des solutions de dépôt et de gravure adaptées à l’intégration des disilicides.

Le marché de la fabrication de microélectronique basée sur les disilicides en 2025 est estimé à plusieurs centaines de millions de dollars, formant un segment spécialisé mais essentiel au sein du marché plus large des matériaux de fabrication de plaquettes. L’élan du marché est soutenu par les investissements continus dans de nouvelles capacités de fonderie et des mises à niveau technologiques, TSMC et Samsung Electronics ayant chacune annoncé des plans d’investissement en capital de plusieurs milliards de dollars jusqu’en 2027 pour étendre la production de nœuds avancés. La croissance est de plus accélérée par la demande de serveurs, d’accélérateurs IA et de SoCs mobiles, où les performances des dispositifs et l’échelle sont liées à l’ingénierie des contacts habilitée par le silicide.

En regardant vers 2030, le marché de la fabrication à base de disilicide devrait croître à un TCAC à un chiffre élevé, reflétant à la fois l’augmentation des volumes et le rôle croissant des silicides dans la fabrication de logiques, DRAM et NAND Flash. L’adoption de nouvelles architectures de dispositifs—including les FETs gate-all-around (GAA) et la mémoire empilée 3D—exigera probablement de nouvelles innovations de processus impliquant des disilicides pour une formation de contact efficace et une résistance à l’électromigration. Les fournisseurs tels que DuPont et H.C. Starck réagissent en augmentant la production de cibles et de poudres de disilicide de haute pureté.

En résumé, la fabrication de microélectronique à base de disilicide est positionnée pour une forte croissance dans la seconde moitié des années 2020, soutenue par l’échelle des semi-conducteurs, l’expansion des investissements en fonderie, et l’évolution continue des architectures de dispositifs. Une collaboration étroite entre les producteurs de matériaux, les fournisseurs d’équipement et les fabricants de puces sera essentielle pour relever les défis techniques et de chaîne d’approvisionnement à l’approche de 2030.

Aperçu technologique : Matériaux et propriétés des disilicides

Les disilicides—composés contenant deux atomes de silicium liés à un métal— jouent un rôle de plus en plus significatif dans la fabrication de microélectronique à mesure que l’industrie progresse vers des architectures de dispositifs de nouvelle génération en 2025 et au-delà. Parmi ceux-ci, le disilicide de molybdène (MoSi2), le disilicide de tungstène (WSi2), et le disilicide de titane (TiSi2) sont particulièrement appréciés pour leur combinaison unique de haute conductivité électrique, de robustesse thermique et de compatibilité avec les technologies de traitement basées sur le silicium. Ces matériaux sont principalement utilisés comme couches de contact et d’interconnexion, matériaux de barrière, et électrodes de grille dans la fabrication de dispositifs CMOS.

Un avantage critique des matériaux de disilicide réside dans leur faible résistivité, ce qui aide à atténuer la résistance parasitaire rencontrée à mesure que la géométrie des dispositifs continue de se réduire. Par exemple, TiSi2 et WSi2 offrent des résistivités aussi basses que 13 à 60 μΩ·cm, ce qui les rend appropriés pour des technologies à des nœuds de moins de 10 nm. Leur stabilité thermique, supportant des températures supérieures à 800 °C, garantit l’intégrité lors d’étapes de traitement à haute température telles que le recuit et l’activation des dopants. MoSi2, en particulier, est prisé pour sa résistance à l’oxydation et est exploré dans des applications logiques et de mémoire avancées, y compris les FETs GAA et les structures NAND 3D.

La fabrication de couches de disilicide implique généralement des techniques telles que le dépôt chimique en phase vapeur (CVD), le dépôt physique en phase vapeur (PVD), et, de plus en plus, le dépôt par couches atomiques (ALD) pour des revêtements conformes sur des architectures 3D. À mesure que les fabricants de microélectronique se rapprochent de 2 nm et moins, la capacité d’ALD à fournir des films d’une précision atomique devient particulièrement importante. Des entreprises telles qu’Applied Materials et Lam Research développent activement des équipements de traitement pour permettre un contrôle précis de l’épaisseur et de la stœchiométrie des films de disilicide, impactant directement la fiabilité et la performance des dispositifs.

En 2025, les perspectives de l’industrie prévoient une dépendance continue aux matériaux de disilicide, avec des efforts de recherche visant à réduire davantage la résistance de contact et à améliorer l’uniformité des films à l’échelle atomique. De plus, l’intégration de disilicides avec des matériaux émergents—tels que le germanium et les semi-conducteurs III-V—est en cours d’investigation pour permettre des canaux à haute mobilité et une intégration hétérogène. Les principales fonderies et fournisseurs d’équipement, y compris TSMC et Intel, devraient mener ces innovations alors qu’ils augmentent la production de dispositifs logiques et de mémoire avancés. À mesure que la miniaturisation et la complexité des dispositifs augmentent, les solutions à base de disilicide sont prêtes à rester fondamentales pour permettre des microélectroniques hautes performances et écoénergétiques.

Joueurs clés et cartographie de l’écosystème (par ex. intel.com, ti.com, ieee.org)

Le domaine de la fabrication de microélectronique à base de disilicide connaît d’importantes avancées alors que la demande de dispositifs semi-conducteurs hautes performances s’intensifie. Les principaux acteurs de ce secteur sont principalement des fabricants de semi-conducteurs mondiaux, des fournisseurs de matériaux spécialisés, et des organisations de recherche de premier plan qui stimulent l’innovation dans les films minces de disilicide, les contacts et les interconnexions. En 2025, la chaîne de valeur pour la microélectronique à base de disilicide s’étend des fournisseurs en amont de silicium de haute pureté et de métaux de transition (tels que le titane, le cobalt, le nickel et le molybdène) aux fabricants de dispositifs intégrés (IDM) en aval et aux fonderies intégrant ces matériaux dans des nœuds avancés.

Parmi les principaux fabricants de dispositifs intégrés, Intel Corporation demeure un leader dans le développement et l’échelle des technologies de disilicide, en particulier pour les processus CMOS avancés. L’investissement continu d’Intel dans l’ingénierie des matériaux a permis l’intégration des disilicides de cobalt (CoSi2) et de nickel (NiSi2) dans des dispositifs logiques et de mémoire, soutenant des nœuds technologiques sub-5 nm et au-delà. De même, la Taiwan Semiconductor Manufacturing Company (TSMC) déploie activement des contacts de silicide de nickel et de cobalt dans ses offres de processus avancés, visant une vitesse de dispositif plus élevée et une résistance de contact plus faible.

Dans le domaine de l’électronique analogique et de puissance, Texas Instruments exploite les contacts de silicide pour améliorer la fiabilité et l’efficacité de ses produits à signal mixte et haute tension. Pendant ce temps, Infineon Technologies fait progresser l’intégration des disilicides dans les dispositifs semi-conducteurs à large bande passante, visant des applications automobiles et industrielles où la stabilité thermique et la faible résistivité sont critiques.

Les fournisseurs de matériaux tels que Entegris et DuPont fournissent des précurseurs et des produits chimiques de processus de haute pureté essentiels pour le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) des films de disilicide. Les fabricants d’équipement, y compris Lam Research et Applied Materials, livrent de prochaines générations de plateformes de dépôt et de gravure adaptées à la formation précise de silicides à des nœuds avancés.

L’écosystème de recherche et de normes est ancré par des organisations telles que IEEE, qui publie régulièrement des mises à jour sur la science des matériaux de silicide et l’intégration des dispositifs, et SEMI, qui réunit les acteurs de l’industrie pour aborder les défis de fabrication et l’alignement des feuilles de route. Des efforts collaboratifs se font également dans des consortiums comme imec, où l’intégration avancée des processus et l’échelle des contacts à base de silicide sont activement recherchées.

À l’avenir, l’écosystème devrait voir une intensification de la collaboration entre les fabricants de dispositifs, les fournisseurs de matériaux et les consortiums de recherche pour surmonter les défis liés à l’échelle des contacts, l’ingénierie des interfaces et la fiabilité, garantissant que la fabrication de microélectronique à base de disilicide reste à l’avant-garde de l’innovation en semi-conducteurs tout au long de cette décennie.

Processus de fabrication : Innovations et défis

La fabrication de microélectronique à base de disilicide a émergé comme un axe critique pour améliorer les performances des dispositifs, la fiabilité et l’échelle alors que l’industrie s’enfonce plus profondément dans les nœuds technologiques de moins de 5 nm. En 2025, l’intégration des disilicides de métaux de transition—surtout le disilicide de tungstène (WSi2), le disilicide de molybdène (MoSi2) et le disilicide de titane (TiSi2)—continue de gagner du terrain pour des applications dans les électrodes de grille, les interconnexions et les couches de contact en raison de leur faible résistivité, de leur haute stabilité thermique et de leurs robustes propriétés de barrière de diffusion.

Les récentes innovations en fabrication se concentrent sur les méthodes de dépôt par couches atomiques (ALD) et de dépôt chimique en phase vapeur (CVD), qui offrent un contrôle précis de l’épaisseur et de la stœchiométrie essentielles pour les architectures sub-nanométriques. Par exemple, les principaux fabricants d’équipement tels que Lam Research et Applied Materials ont activement développé des plateformes ALD et CVD avancées adaptées pour déposer des films de disilicide uniformes à basses températures, atténuant les défis liés à la formation de silicides interfaciales et à la compatibilité des substrats. Cela est particulièrement pertinent alors que les géométries de dispositifs se réduisent et que des architectures 3D telles que les FETs GAA deviennent courantes.

Un défi majeur en 2025 demeure la stabilité de phase et la résistance de surface des contacts de disilicide sous cyclage thermique, qui est cruciale pour les dispositifs logiques et de mémoire avec des budgets thermiques agressifs. L’optimisation des processus—including les étapes de pré-nettoyage, le dépôt sélectif et le recuit post-dépôt— a montré des résultats prometteurs pour réduire la résistance de contact et l’agglomération de silicide, comme l’ont rapporté les efforts collaboratifs entre les fonderies de semi-conducteurs et les fournisseurs de matériaux tels que TOK et Entegris.

Une autre frontière est l’intégration des disilicides avec des matériaux émergents tels que SiGe, Ge, et des semi-conducteurs composites. La nécessité d’interfaces abruptes sans défaut et d’une interdiffusion minimale pousse l’industrie à affiner la surveillance des processus in-situ et les stratégies de passivation de surface. Les fournisseurs d’équipement intègrent une métrologie en temps réel et un contrôle des feedback dans les modules de dépôt, améliorant encore la fiabilité et le rendement.

À l’avenir, les perspectives pour la fabrication à base de disilicide sont façonnées par la volonté d’atteindre des résistivités encore plus faibles et la compatibilité avec les techniques de motif de prochaine génération, y compris la lithographie à ultra-violet extrême (EUV). La collaboration entre les développeurs de matériaux, les fournisseurs d’équipement, et les fabricants de dispositifs est censée s’accélérer, les consortiums industriels de premier plan tels que SEMI facilitant la normalisation et l’échange de connaissances. À mesure que l’industrie vise des nœuds de plus en plus petits et une intégration hétérogène, les innovations de processus de disilicide resteront un pilier pour l’avancement de la microélectronique jusqu’à la fin des années 2020.

Avantages de performance par rapport aux matériaux conventionnels

L’évolution actuelle de la fabrication de microélectronique est motivée par le besoin d’améliorer la rapidité des dispositifs, de réduire la consommation d’énergie et d’améliorer la stabilité thermique. Dans ce contexte, les matériaux à base de disilicide—en particulier ceux incorporant le disilicide de molybdène (MoSi2) et le disilicide de tungstène (WSi2)—émergent comme des alternatives supérieures aux matériaux conventionnels tels que le polysilicium et les silicides standard pour des applications microélectroniques critiques. En 2025, ce changement est marqué par plusieurs avantages de performance qui gagnent du terrain dans l’industrie des semi-conducteurs.

Un avantage principal des disilicides réside dans leur résistivité électrique considérablement plus faible. Par exemple, MoSi2 et WSi2 présentent des résistivités massiques aussi basses que 2 à 4 μΩ·cm, comparé aux valeurs beaucoup plus élevées du polysilicium. Une résistivité plus faible se traduit directement en une propagation des signaux plus rapide et une RC-délai réduite, ce qui est critique à mesure que les nœuds des dispositifs se réduisent en dessous de 5 nm. Les principales fonderies et fabricants de dispositifs intégrés ont commencé à intégrer des disilicides pour les couches de grille, de contact, et d’interconnexion afin de maximiser les performances dans les puces logiques et de mémoire Intel, TSMC.

La stabilité thermique est un autre domaine clé où les matériaux à base de disilicide surpassent les choix conventionnels. Tant MoSi2 que WSi2 maintiennent leur intégrité structurelle et électrique à des températures dépassant 900 °C, ce qui est vital pour la fabrication avancée de CMOS et de mémoire impliquant des étapes de traitement à haute température. Cette robustesse minimise la dégradation liée à la diffusion et préserve la fiabilité des dispositifs tout au long des cycles de fabrication complexes. Les fabricants d’équipements de traitement de plaquettes avancés ajustent leurs outils pour soutenir l’intégration de ces matériaux réfractaires Lam Research, Applied Materials.

Au-delà de la conductivité et de la stabilité, les couches de disilicide offrent une excellente compatibilité avec les processus actuels de back-end-of-line (BEOL) et de front-end-of-line (FEOL). Leur capacité à former des films uniformes et sans trou par dépôt chimique en phase vapeur (CVD) ou sputtering soutient davantage l’échelle et l’intégration 3D, essentielles pour les architectures logiques et de mémoire de nouvelle génération. En 2025 et au-delà, cela devrait accélérer leur adoption dans des applications de haute densité telles que la mémoire à large bande passante (HBM) et des nœuds logiques avancés Samsung Electronics.

En regardant vers l’avenir, les perspectives pour la fabrication de microélectronique à base de disilicide sont très prometteuses. Les feuilles de route de l’industrie et les démonstrations de lignes pilotes indiquent que l’adoption de MoSi2 et WSi2 continuera de s’étendre, poussé par l’impulsion incessante pour des dispositifs semi-conducteurs plus petits, plus rapides et plus efficaces.

Applications émergentes : IA, automobile et dispositifs Edge

La fabrication de microélectronique à base de disilicide entre dans une phase cruciale de pertinence technologique en 2025, principalement guidée par les demandes des marchés de l’intelligence artificielle (IA), de l’automobile et des dispositifs Edge. Les disilicides—en particulier le disilicide de molybdène (MoSi2) et le disilicide de tungstène (WSi2)—sont de plus en plus intégrés dans des dispositifs semi-conducteurs avancés grâce à leur stabilité thermique supérieure, leur faible résistivité, et leur compatibilité avec le traitement au silicium.

Dans le matériel IA, la transition en cours vers des nœuds de 3 nm et moins accélère l’adoption de nouveaux matériaux pour optimiser les performances des transistors et la fiabilité des interconnexions. Les films de disilicide sont utilisés comme matériaux de contact et de grille dans des produits logiques à la pointe de la technologie, des entreprises comme Intel Corporation et Taiwan Semiconductor Manufacturing Company (TSMC) explorant l’intégration avancée de siliciides pour les architectures de transistors finFET et gate-all-around (GAA). Ces matériaux offrent une résistance de contact réduite—critique pour les accélérateurs IA qui privilégient des vitesses de commutation ultra-élevées et un empilement dense des dispositifs.

Dans le secteur automobile, la prolifération des véhicules électriques (VE) et des systèmes avancés d’assistance à la conduite (ADAS) impose de nouvelles exigences de fiabilité et de performance sur les composants microélectroniques. Les couches de disilicide, en raison de leur robustesse contre les opérations à haute température et l’électromigration, sont adoptées dans des circuits intégrés de qualité automobile. Des fournisseurs de semi-conducteurs automobiles clés comme Infineon Technologies AG et NXP Semiconductors N.V. intègrent activement des processus de silicide avancés pour garantir la longévité et la fiabilité dans des conditions difficiles, une tendance qui devrait s’intensifier avec le déploiement des plateformes de VE de prochaine génération en 2025 et au-delà.

Les dispositifs de calcul Edge—y compris les capteurs IoT, les vêtements intelligents et les contrôleurs intégrés—bénéficient également de la fabrication à base de disilicide. Ici, l’accent est mis sur l’équilibre entre miniaturisation, consommation d’énergie faible et fonctionnement à haute fréquence. Les disilicides fournissent les performances électriques nécessaires tout en soutenant une fabrication à haut rendement et rentable, en alignement avec les priorités des fonderies telles que Samsung Electronics Co., Ltd. et GLOBALFOUNDRIES Inc., qui ont annoncé des investissements dans les technologies de nœuds avancés et de processus spécialisés pour servir le marché des dispositifs Edge.

En regardant vers l’avenir, l’intégration des disilicides devrait se renforcer à mesure que les fabricants de puces poursuivent la miniaturisation et l’intégration des systèmes, en particulier pour les moteurs d’inférence IA, les modules de sécurité automobiles et les plateformes d’intelligence Edge distribuée. Les avancées continues dans les outils de dépôt par couches atomiques (ALD) et de dépôt chimique en phase vapeur (CVD) des leaders en équipement comme Lam Research Corporation permettent une formation de silicide plus précise et fiable, facilitant la prochaine vague d’innovation dans ces domaines d’application à forte croissance.

Tendances régionales : Asie, Amérique du Nord, Europe

Le paysage mondial de la fabrication de microélectronique à base de disilicide est marqué par des développements régionaux dynamiques, l’Asie, l’Amérique du Nord et l’Europe jouant chacune des rôles distincts en 2025. Les disilicides, tels que le disilicide de tungstène (WSi2) et le disilicide de molybdène (MoSi2), sont intégrales à la fabrication semi-conductrice avancée, notamment pour leurs applications dans les électrodes de grille, les interconnexions, et les barrières de diffusion.

Asie continue de dominer la production et l’innovation dans la microélectronique à base de disilicide. Les principales fonderies de semi-conducteurs et les fournisseurs de matériaux dans des pays comme Taïwan, la Corée du Sud, le Japon, et la Chine investissent massivement dans la production de masse de dispositifs logiques et de mémoire avancés utilisant des couches de disilicide. Des entreprises telles que Taiwan Semiconductor Manufacturing Company, Samsung Electronics, et SK Materials sont à la pointe de l’adoption des films de disilicide dans des nœuds logiques sub-5nm et des processus DRAM. Au Japon, Toshiba Corporation et TOK fournissent des produits chimiques spécialisés et des solutions de processus pour la formation de silicides, tandis que les investissements soutenus par le gouvernement chinois favorisent les capacités indigènes pour réduire la dépendance aux importations. Ce regroupement régional est soutenu par des chaînes d’approvisionnement robustes pour le silicium de haute pureté et les métaux réfractaires, critiques pour la synthèse des disilicides.

Amérique du Nord se caractérise par la R&D continue et la production pilote, avec un fort accent sur l’innovation des matériaux et l’intégration des processus. Intel Corporation et Applied Materials sont actifs dans le développement de nouvelles techniques pour déposer des films de disilicide ultra-fins et conformes qui répondent aux exigences rigoureuses des transistors et des interconnexions de prochaine génération. Les collaborations entre les entreprises de semi-conducteurs et les universités accélèrent la transition des avancées en laboratoire à la fabrication. Les récentes incitations du gouvernement américain pour la fabrication domestique de semi-conducteurs visent à augmenter à la fois la capacité et le leadership technologique, y compris l’adoption de matériaux avancés tels que les disilicides.

Europe demeure un bastion pour l’équipement, les matériaux spécialisés, et la recherche collaborative. ASM International et Infineon Technologies avancent l’équipement de processus et les plateformes de microélectronique exploitant les propriétés des disilicides pour des applications semi-conductrices de puissance et automobiles. La région bénéficie d’initiatives sous le European Chips Act, visant à augmenter la part de l’Europe dans la fabrication mondiale de semi-conducteurs tout en mettant l’accent sur la durabilité et la résilience de la chaîne d’approvisionnement. Des consortiums de R&D transfrontaliers, impliquant souvent des instituts de recherche nationaux et l’industrie, soutiennent l’échelle de l’intégration des disilicides dans des nœuds semi-conducteurs à la fois matures et de pointe.

À l’avenir, les tendances régionales suggèrent que l’Asie maintiendra son avantage en matière de fabrication, l’Amérique du Nord se concentrera sur l’innovation à forte valeur ajoutée, et l’Europe priorisera la qualité, l’équipement, et la durabilité. Les prochaines années devraient voir une collaboration et une concurrence accrues, chaque région améliorant ses capacités dans la fabrication de microélectronique à base de disilicide.

Activité d’investissement, de R&D et de brevets

Les investissements et la R&D dans la fabrication de microélectronique à base de disilicide devraient s’intensifier jusqu’en 2025, alors que l’industrie des semi-conducteurs vise à obtenir de meilleures performances des transistors, une résistance de contact réduite et une meilleure stabilité thermique à l’échelle nanométrique. Les disilicides—en particulier le disilicide de molybdène (MoSi2) et le disilicide de tungstène (WSi2)—sont de plus en plus positionnés comme des alternatives aux silicides traditionnels comme le cobalt et le nickel, notamment pour les nœuds à 3 nm et au-delà.

Les principales fonderies et fournisseurs de matériaux augmentent leurs budgets de R&D pour répondre aux défis d’échelle et d’intégration des matériaux. TSMC, le plus grand fabricant de puces sous contrat au monde, a signalé un investissement continu dans la recherche sur les matériaux avancés, y compris de nouveaux silicides, dans le cadre de sa feuille de route pour les processus de 2 nm et “A16”. Intel Corporation continue de breveter et de prototyper des structures de contact et de grille à base de disilicide, visant à minimiser les résistances parasitaires dans la technologie CMOS. De même, Samsung Electronics développe des schémas de métallisation de nouvelle génération, en se concentrant sur l’amélioration de la fiabilité des dispositifs sous des densités de courant élevées—un avantage clé des disilicides par rapport aux silicides conventionnels.

Les fournisseurs de matériaux et d’équipement, tels qu’Applied Materials et Lam Research, ont signalé une collaboration accrue avec les fabricants de puces pour optimiser les techniques de dépôt par couches atomiques (ALD) et de dépôt chimique en phase vapeur (CVD) pour les films de disilicide. Ces partenariats devraient donner lieu à de nouvelles chimies de processus et modules matériels adaptés pour l’intégration sub-5 nm d’ici 2026.

L’activité de brevet dans ce domaine est robuste et en croissance. Selon les dépôts de brevets suivis jusqu’à fin 2024, il existe une nette hausse des inventions liées au dépôt de films de disilicide, à la sélectivité de gravure, et à l’ingénierie des interfaces. Les dépôts d’entreprises comme TSMC, Intel Corporation et Samsung Electronics dominent, avec un accent particulier sur MoSi2 et WSi2 pour les applications logiques et de mémoire. Les fabricants d’équipement brevètent également des conceptions de réacteurs et des systèmes de livraison de précurseurs pour soutenir le dépôt uniforme et à haut volume de disilicide.

En regardant vers les prochaines années, le secteur prévoit une poursuite de la croissance aussi bien dans le financement public que privé de la R&D, les acteurs majeurs cherchant à obtenir des positions de propriété intellectuelle pour garantir des avantages concurrentiels. Les efforts collaboratifs entre les fonderies, les fournisseurs de matériaux et les fabricants d’équipement devraient accélérer la commercialisation des solutions à base de disilicide, les ancrant fermement dans la feuille de route pour la fabrication avancée de microélectronique.

Perspectives stratégiques : Opportunités et risques jusqu’en 2030

Les perspectives stratégiques pour la fabrication de microélectronique à base de disilicide jusqu’en 2030 sont façonnées par une convergence d’innovations technologiques, de considérations de chaîne d’approvisionnement, et de dynamiques concurrentielles dans l’industrie mondiale des semi-conducteurs. Les disilicides, en particulier le disilicide de molybdène (MoSi2) et le disilicide de tungstène (WSi2), deviennent de plus en plus vitaux en tant que matériaux de contact et d’interconnexion en raison de leur stabilité thermique supérieure, de leur faible résistivité, et de leur compatibilité avec l’échelle agressive dans les nœuds avancés. Alors que l’industrie accélère le développement des technologies de transistors sub-5 nm et gate-all-around (GAA), la demande pour des solutions silicide robustes et hautes performances devrait croître, poussée par de grands fabricants tels qu’Intel Corporation et Taiwan Semiconductor Manufacturing Company (TSMC).

Des opportunités se présentent pour les fournisseurs de matériaux et les fabricants d’équipements capables de fournir des cibles de disilicide ultra-pures, des précurseurs, et des outils de dépôt. La transition en cours vers la lithographie à ultra-violet extrême (EUV) et l’émergence de l’intégration 3D—including des chiplets et des emballages avancés—amplifieront encore les besoins en silicides avec des propriétés électriques, mécaniques, et de barrière de diffusion adaptées. Des entreprises comme ULVAC, Inc. et Entegris, Inc. investissent dans les plateformes de dépôt physique en phase vapeur (PVD), de dépôt par couches atomiques (ALD) et de dépôt chimique en phase vapeur (CVD) de prochaine génération pour répondre aux spécifications évolutives des clients.

Cependant, des risques persistent. La chaîne d’approvisionnement pour les matériaux sources de disilicide de haute pureté dépend fortement d’un nombre limité de producteurs en amont, ce qui peut exposer les fabricants en aval à la volatilité des prix et aux perturbations géopolitiques—particulièrement dans l’approvisionnement en métaux de transition rares. Les pressions environnementales, sociales et de gouvernance (ESG) devraient s’intensifier, alors que les agences réglementaires aux États-Unis, en Europe et en Asie de l’Est exigent des réductions démontrables des sous-produits dangereux et de la consommation d’énergie tout au long du cycle de vie du dépôt de silicide. Les alliances de l’industrie et les consortiums de fonderies, tels que ceux coordonnés par SEMI, devraient jouer un rôle critique dans l’établissement des meilleures pratiques et la facilitation de l’échange d’informations sur l’approvisionnement responsable et l’optimisation des processus.

En regardant vers 2030, les perspectives pour la microélectronique à base de disilicide sont globalement positives : la technologie est prête à demeurer un pilier des dispositifs logiques, de mémoire et de puissance avancés. Des investissements stratégiques dans la R&D—associés à une gestion agile de la chaîne d’approvisionnement et à une conformité proactive aux normes ESG—seront essentiels pour les entreprises cherchant à capitaliser sur les opportunités de plusieurs milliards de dollars dans la fabrication de semi-conducteurs de prochaine génération.

Sources & Références

- Ferrotec Holdings Corporation

- DuPont

- H.C. Starck

- Texas Instruments

- Infineon Technologies

- Entegris

- IEEE

- imec

- TOK

- NXP Semiconductors N.V.

- Toshiba Corporation

- ASM International

- ULVAC, Inc.