Tabla de Contenidos

- Resumen Ejecutivo: Perspectivas 2025 para Sistemas de Recuperación de Vapor de Mercurio

- Principales Motores del Mercado y Presiones Regulatorias que Forman la Demanda

- Innovaciones Tecnológicas: Diseño de Sistemas de Nueva Generación y Automatización

- Jugadores Importantes y Asociaciones Estratégicas (Conocimientos Oficiales de las Empresas)

- Pronósticos del Mercado Global: Proyecciones de Crecimiento hacia 2030

- Análisis Regional: Puntos Calientes y Mercados Emergentes

- Sectores de Aplicación: Energía, Minería, Residuos y Más

- Impacto Ambiental y Estrategias de Cumplimiento

- Desafíos, Barreras y Enfoques de Mitigación de Riesgos

- Tendencias Futuras: Digitalización, Integración IoT y Hojas de Ruta de Sostenibilidad

- Fuentes y Referencias

Resumen Ejecutivo: Perspectivas 2025 para Sistemas de Recuperación de Vapor de Mercurio

Los sistemas de recuperación de vapor de mercurio están experimentando un renovado enfoque en 2025, ya que las presiones regulatorias globales, las iniciativas de sostenibilidad corporativa y los avances tecnológicos se alinean para impulsar la adopción y la innovación. El mercurio, un potente neurotóxico, sigue siendo una preocupación crítica en industrias como la producción de cloro-alcali, la iluminación fluorescente, la incineración de residuos y el procesamiento de petróleo y gas. En los últimos años, se han visto marcos regulatorios mejorados, particularmente la Convención de Minamata sobre el Mercurio, que influyen en las políticas nacionales y catalizan la modernización de la infraestructura de recuperación de vapor.

En 2025, los principales fabricantes de sistemas de recuperación de mercurio y las firmas de ingeniería están priorizando las tecnologías de captura de alta eficiencia, la automatización mejorada y las capacidades de monitoreo digital. Empresas como Thermo Fisher Scientific y Applied Process Solutions, Inc. han ampliado sus carteras para incluir tanto unidades de recuperación de vapor de mercurio (MVRUs) llave en mano como soluciones modulares adaptadas para retrofits y aplicaciones a pequeña escala. Estos sistemas utilizan lechos de sorbentes avanzados, oxidación catalítica y sistemas de monitoreo de emisiones continuas (CEMS) para garantizar el cumplimiento de los límites de emisión en evolución.

La adopción industrial se ve impulsada aún más por límites de emisiones más estrictos en los principales mercados. Por ejemplo, la Agencia de Protección Ambiental de los Estados Unidos y la Unión Europea han actualizado los estándares dirigidos a las emisiones de mercurio de fuentes industriales, reforzando la necesidad de una ingeniería robusta de recuperación de vapor. En respuesta, proveedores de tecnología como Pall Corporation y Metso están colaborando con operadores de plantas para integrar módulos de filtración y recuperación específicos de mercurio en los trenes de tratamiento de gas existentes.

Los datos de 2024 y principios de 2025 indican un cambio hacia el mantenimiento predictivo y el diagnóstico remoto, aprovechando plataformas del Internet Industrial de las Cosas (IIoT). Esta tendencia refleja un movimiento más amplio en la industria hacia la resiliencia operativa y la eficiencia de costos. Empresas como Siemens están habilitando el monitoreo en tiempo real y la optimización del sistema, reduciendo el tiempo de inactividad no planificado y mejorando la presentación de informes regulatorios.

De cara a los próximos años, se espera que el sector de recuperación de vapor de mercurio experimente un crecimiento moderado pero constante. Esto está impulsado por las continuas eliminaciones del uso de mercurio en aplicaciones heredadas, el desmantelamiento y la remediación de instalaciones contaminadas, y la creciente necesidad de un manejo seguro del mercurio en la recuperación de recursos y el reciclaje. La innovación en ingeniería probablemente se centrará en sistemas compactos y energéticamente eficientes e integraciones con marcos de gestión de calidad del aire más amplios. Las partes interesadas pueden anticipar una mayor colaboración entre fabricantes de equipos, usuarios finales y reguladores para desarrollar parámetros de rendimiento estandarizados, asegurando una reducción efectiva del mercurio en diversos entornos industriales.

Principales Motores del Mercado y Presiones Regulatorias que Forman la Demanda

En 2025, la demanda de ingeniería de sistemas de recuperación de vapor de mercurio está siendo moldeada por una convergencia de marcos regulatorios estrictos, una mayor conciencia ambiental y la continua modernización de la infraestructura industrial. La Convención de Minamata sobre el Mercurio, un tratado global ratificado por más de 140 países, sigue siendo un motor central, exigiendo reducciones significativas en las emisiones de mercurio y la adopción de las mejores técnicas disponibles en industrias como la fabricación de cloro-alcali, la incineración de residuos y la minería artesanal de oro. Los plazos operativos y los hitos de cumplimiento establecidos para mediados de la década de 2020 están obligando a las instalaciones en todo el mundo a actualizar o retrofit sus tecnologías de control de mercurio, estimulando así la demanda de sistemas de recuperación avanzados.

En los Estados Unidos, la Agencia de Protección Ambiental (EPA) mantiene límites estrictos sobre las emisiones de mercurio de las plantas de energía a base de carbón y de los quemadores de residuos peligrosos, como se describe en los Estándares de Mercurio y Tóxicos del Aire (MATS). Estas regulaciones, actualizadas periódicamente para reflejar la evolución del entendimiento científico, están llevando a las utilidades y a los operadores industriales a invertir en soluciones de captura y recuperación de vapor de mercurio diseñadas. Presiones regulatorias similares están presentes en la Unión Europea, donde la Directiva sobre Emisiones Industriales y el Reglamento del Mercurio (EU 2017/852) imponen controles estrictos y requisitos de informes, impulsando la adopción de sistemas de abatimiento diseñados y tecnologías de monitoreo de emisiones continuas (Euro Chlor).

A nivel sectorial, la industria de cloro-alcali sigue siendo un foco importante debido a su dependencia histórica de la tecnología de celdas de mercurio. Con muchas instalaciones de celdas de mercurio antiguas en proceso de desmantelamiento o modernización, existe una fuerte necesidad de recuperación efectiva de vapor de mercurio durante las fases operativas y de demolición. Empresas especializadas en ingeniería de procesos y descontaminación, como Veolia y Golder Associates, informan sobre un aumento en la actividad de proyectos relacionados con la gestión del vapor de mercurio, incluyendo la implementación de unidades de recuperación móviles y sistemas de sorbentes diseñados.

Las plantas de conversión de residuos en energía, la fabricación de cemento y la refinación de petróleo y gas también están bajo escrutinio por las emisiones de mercurio, lo que lleva a la inversión en sistemas de recuperación diseñados para condiciones de proceso variables y de alto rendimiento. Fabricantes de equipos como Metso y Nederman están ampliando sus carteras de productos para incluir soluciones modulares de eliminación de mercurio adaptadas a estos sectores.

De cara a los próximos años, se espera que las perspectivas del mercado para la ingeniería de sistemas de recuperación de vapor de mercurio sean sólidas. Se anticipa un crecimiento en regiones con una emergente aplicación de regulaciones, como el sudeste asiático y América Latina, así como en mercados maduros que responden a límites de emisión más estrictos y compromisos de sostenibilidad. La integración de monitoreo digital, automatización y mantenimiento predictivo se espera que mejore aún más la eficiencia y el cumplimiento de las operaciones de recuperación de vapor de mercurio, posicionando al sector para una innovación y expansión continuas.

Innovaciones Tecnológicas: Diseño de Sistemas de Nueva Generación y Automatización

El panorama de la ingeniería de sistemas de recuperación de vapor de mercurio está evolucionando rápidamente, impulsado por las presiones duales de regulaciones ambientales más estrictas y la necesidad de eficiencia operativa. A medida que entramos en 2025, los fabricantes y los integradores de sistemas se están enfocando en diseños de sistemas de nueva generación y automatización para abordar estos desafíos.

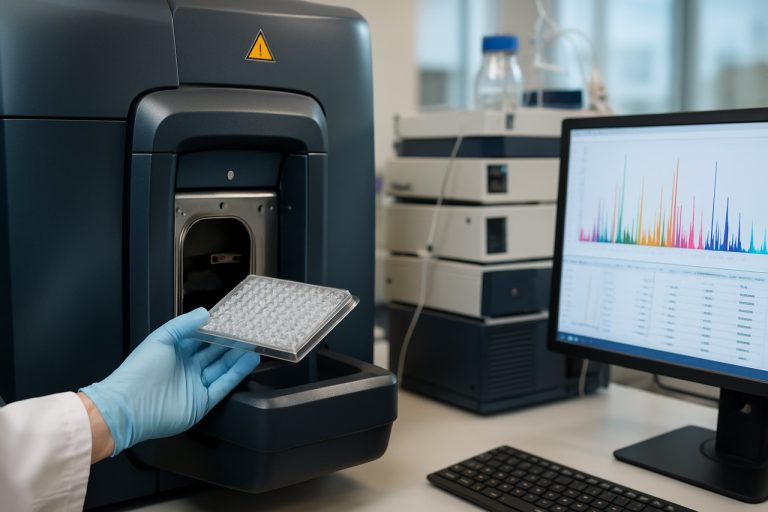

Un área importante de innovación es la integración de tecnologías de sensores avanzados y monitoreo en tiempo real. Empresas como Thermo Fisher Scientific han desarrollado analizadores de mercurio altamente sensibles capaces de realizar monitoreo continuo de emisiones, permitiendo la detección inmediata de concentraciones de vapor de mercurio y habilitando respuestas rápidas del sistema. Estos analizadores se están integrando cada vez más dentro de los controles del sistema de recuperación, proporcionando a los operadores datos accionables y apoyando el cumplimiento de los umbrales regulatorios en evolución, como los establecidos por la Convención de Minamata.

La automatización del sistema es otro frente. Empresas de ingeniería líderes como Antero Resources están implementando controladores lógicos programables (PLCs) y sistemas de control distribuido (DCS) para automatizar la operación de unidades de recuperación de mercurio. Esta automatización permite el control preciso de los parámetros del proceso—temperatura, presión y tasas de flujo—para optimizar los ciclos de adsorción y desorción en sistemas de carbón activado o medios impregnados con azufre. El resultado es una mayor eficiencia de captura de mercurio y una reducción de riesgos operativos.

En términos de diseño físico del sistema, se está produciendo un cambio continuo hacia unidades de recuperación modulares y montadas en patines. Fabricantes como Desorption Solutions están ofreciendo sistemas compactos y preensamblados que pueden ser desplegados rápidamente en una variedad de entornos industriales, desde plantas de procesamiento de petróleo y gas hasta instalaciones de incineración de residuos. Este enfoque modular no solo simplifica la instalación y el mantenimiento, sino que también facilita la ampliación de las operaciones a medida que los límites regulatorios se vuelven más estrictos o los volúmenes de producción cambian.

Además, los sistemas de nueva generación están incorporando materiales de sorbente mejorados, como carbones activados mejorados y compuestos de azufre patentados, que exhiben mayores capacidades de adsorción de mercurio y mayores vidas operativas. Calgon Carbon Corporation ha informado sobre investigaciones y desarrollos en estos materiales avanzados, con el objetivo de reducir la frecuencia de reemplazo del medio y disminuir los costos totales de ciclo de vida.

De cara al futuro, la perspectiva de la ingeniería de sistemas de recuperación de vapor de mercurio está moldeada por la continua presión hacia la digitalización y la adopción de inteligencia artificial para el mantenimiento predictivo y la optimización de procesos. A medida que el sector responde a los imperativos ambientales globales, se espera una mayor convergencia de la ingeniería química, la automatización y el análisis digital dentro de los diseños de sistemas de recuperación de mercurio en los próximos años.

Jugadores Importantes y Asociaciones Estratégicas (Conocimientos Oficiales de las Empresas)

El sector de ingeniería de sistemas de recuperación de vapor de mercurio ha visto una actividad sustancial por parte de los principales fabricantes de equipos industriales y empresas de tecnología ambiental, reflejando la creciente presión regulatoria y la necesidad global de un manejo más seguro de las emisiones de mercurio. A partir de 2025, varios jugadores importantes están reforzando sus posiciones en el mercado a través de innovación tecnológica, expansión geográfica y alianzas estratégicas.

Entre los líderes, Thermo Fisher Scientific sigue desarrollando soluciones avanzadas de monitoreo y recuperación de mercurio para aplicaciones industriales y de laboratorio. Sus sistemas están ampliamente desplegados en los sectores de generación de energía, incineración de residuos y procesamiento químico, ayudando a las instalaciones a cumplir con los estrictos estándares internacionales de control de mercurio. En 2024, Thermo Fisher mejoró su cartera de productos con unidades de recuperación modulares diseñadas para una integración más fácil y análisis de datos en tiempo real, abordando la demanda de una gestión de emisiones más inteligente.

Otro jugador clave, Ansell, se ha enfocado en la ingeniería de sistemas de contención y filtración críticos para la recuperación de vapor de mercurio en entornos de fabricación. Sus colaboraciones con empresas de automatización industrial han llevado al desarrollo de sistemas de recuperación de circuito cerrado que minimizan la exposición humana y optimizan la eficiencia de recuperación de mercurio.

A nivel global, Veolia ha asumido un papel destacado en la recuperación de mercurio, especialmente en proyectos de tratamiento y remediación de residuos peligrosos. Al aprovechar tecnologías de destilación y adsorción patentadas, Veolia ofrece servicios llave en mano para la eliminación y reciclaje de mercurio, asociándose con compañías de servicios públicos y gobiernos para abordar la contaminación heredada y las emisiones en curso. En los últimos años, Veolia ha ampliado su presencia en Asia y América Latina a través de empresas conjuntas con proveedores de servicios ambientales locales.

Además, Merck KGaA (también conocido como MilliporeSigma en América del Norte) es un proveedor significativo de productos químicos especiales y sistemas analíticos que apoyan la recuperación y monitoreo de vapor de mercurio. Sus asociaciones con fabricantes de instrumentación han dado lugar a soluciones integradas adaptadas a los requisitos del sector farmacéutico, minero y energético.

Las asociaciones estratégicas siguen siendo un motor central de crecimiento en este campo. Por ejemplo, a principios de 2025, Veolia y Thermo Fisher anunciaron un esfuerzo colaborativo para co-desarrollar módulos automatizados de captura de vapor de mercurio para plantas industriales a gran escala, con el objetivo de reducir los costos operativos y mejorar el cumplimiento regulatorio. Tales alianzas no solo aceleran la innovación de productos, sino que también facilitan la transferencia de mejores prácticas a través de regiones e industrias.

De cara al futuro, se espera que el mercado de ingeniería de sistemas de recuperación de vapor de mercurio experimente una mayor consolidación y colaboración, a medida que la vigilancia regulatoria se intensifique y los clientes industriales busquen soluciones integradas y tecnológicamente avanzadas para el control del mercurio.

Pronósticos del Mercado Global: Proyecciones de Crecimiento hacia 2030

El mercado global de sistemas de recuperación de vapor de mercurio está preparado para un crecimiento significativo hasta 2030, impulsado por regulaciones ambientales cada vez más estrictas y una mayor conciencia sobre los impactos ambientales y en la salud del mercurio. A partir de 2025, la demanda continúa aumentando en sectores como energía, gestión de residuos, producción química y minería, todos los cuales enfrentan mandatos de cumplimiento de emisiones de mercurio.

Los principales motores regulatorios incluyen la Convención de Minamata sobre el Mercurio, que obliga a las naciones firmantes a implementar controles más estrictos sobre las emisiones de mercurio y los residuos. Este marco está influyendo directamente en la inversión en tecnologías de recuperación avanzadas y en las actualizaciones de sistemas, particularmente en Asia-Pacífico y América del Norte. Por ejemplo, Veolia y Thermo Fisher Scientific han ampliado recientemente sus carteras de monitoreo y abatimiento de mercurio, enfocándose en clientes industriales que buscan cumplir con estándares en evolución.

Los datos del mercado sugieren que se espera que el sector de sistemas de recuperación de vapor de mercurio logre una tasa de crecimiento anual compuesta (CAGR) de aproximadamente 6% a 8% hasta 2030. Esta expansión está impulsada por una mayor adopción de soluciones de recuperación diseñadas en plantas de energía a base de carbón, fabricación de cemento y instalaciones de procesamiento de petróleo y gas. Empresas como Anguil Environmental Systems y WEG están entregando sistemas modulares diseñados para un despliegue rápido y una integración con infraestructuras heredadas, un requisito clave entre los operadores que enfrentan plazos de cumplimiento comprimidos.

Los avances tecnológicos también están impulsando el crecimiento del mercado. Las innovaciones en materiales de sorbentes, análisis de vapor de mercurio en tiempo real y procesos de recuperación automatizados están mejorando la eficiencia del sistema y reduciendo los costos operativos. Metso y Alfa Laval han presentado unidades de eliminación de mercurio de nueva generación con tasas de captura mejoradas y menores requisitos de mantenimiento, lo que resulta atractivo para las industrias pesadas que enfrentan presiones por costos y emisiones.

De cara a los próximos años, las perspectivas siguen siendo sólidas, con economías en desarrollo que invierten cada vez más en infraestructura de gestión de mercurio. Se espera que el endurecimiento continuo de políticas—especialmente en China e India—junto con financiamiento internacional para proyectos de reducción de mercurio, mantenga la demanda de sistemas de recuperación diseñados en todo el mundo. La trayectoria de crecimiento del sector probablemente se verá respaldada por la modernización industrial continua y el impulso global hacia procesos industriales más limpios y seguros.

Análisis Regional: Puntos Calientes y Mercados Emergentes

El panorama global para la ingeniería de sistemas de recuperación de vapor de mercurio está moldeado tanto por las presiones regulatorias como por la presencia de industrias heredadas que manejan mercurio o productos que contienen mercurio. En 2025, los puntos calientes regionales para el despliegue y la innovación son más pronunciados en América del Norte, Europa Occidental y partes de Asia Oriental, mientras que los mercados emergentes en América Latina, el sudeste asiático y Oriente Medio están acelerando rápidamente la adopción debido al creciente cumplimiento ambiental y a la modernización industrial.

América del Norte sigue siendo un mercado líder, impulsado por regulaciones estrictas sobre las emisiones de mercurio impuestas por la Agencia de Protección Ambiental de EE. UU. (EPA) y el gobierno canadiense. La base industrial madura de la región—que abarca generación de energía a carbón, refinación de petróleo y gas, y gestión de residuos peligrosos—fomenta una demanda continua de soluciones avanzadas de recuperación de vapor de mercurio. Empresas como Mercury Removal Systems, LLC y Dover Corporation continúan suministrando sistemas de recuperación diseñados para instalaciones nuevas y proyectos de retrofit, respondiendo a los estándares tecnológicos en evolución como el monitoreo continuo y la recuperación automatizada.

Europa Occidental, particularmente Alemania, el Reino Unido y los Países Bajos, se caracteriza por una postura proactiva en la gestión del mercurio, en parte debido a la Regulación de Mercurio de la UE y la Convención de Minamata. Proveedores regionales como Günther GmbH y EnviroChemie GmbH se han enfocado en integrar la recuperación de vapor de mercurio en sistemas más amplios de tratamiento de aguas residuales industriales y gases de combustión. La tendencia aquí es hacia unidades de recuperación modulares y energéticamente eficientes, a menudo con controles digitales y generación de informes de datos para cumplir con los requisitos de transparencia de la UE.

Asia Oriental se destaca por su escala y velocidad de adopción, con China, Corea del Sur y Japón invirtiendo fuertemente en remediación ambiental y actualizaciones industriales. Fabricantes chinos como Haier Group (para reciclaje de aparatos) y China Energy Conservation and Environmental Protection Group están impulsando tanto mercados domésticos como de exportación para tecnologías de recuperación de vapor de mercurio, particularmente en los sectores de reciclaje de lámparas y minería.

Mercados emergentes—incluyendo Brasil, India, Vietnam y Arabia Saudita—están en una trayectoria rápida para implementar sistemas de recuperación de vapor de mercurio. Esto es impulsado por tratados internacionales, inversión extranjera e iniciativas locales de salud pública. Empresas como Thermax Limited en India están introduciendo soluciones de recuperación de vapor adaptadas a nivel local. Estas regiones a menudo se enfocan en sistemas escalables y rentables para su uso en instalaciones industriales pequeñas y medianas, así como en sectores de e-waste y atención médica.

De cara a los próximos años, se espera que la armonización regulatoria y la transferencia de tecnología aceleren aún más la implementación de sistemas de recuperación de vapor de mercurio a nivel global. Las perspectivas son especialmente sólidas en regiones que endurecen los estándares ambientales y aquellas que buscan aprovechar las oportunidades de economía circular a través de la recuperación y reciclaje de mercurio.

Sectores de Aplicación: Energía, Minería, Residuos y Más

La ingeniería de sistemas de recuperación de vapor de mercurio está evolucionando rápidamente para abordar los persistentes desafíos ambientales y regulatorios que plantean las emisiones de mercurio en sectores industriales clave. En 2025 y el futuro inmediato, la aplicación de soluciones avanzadas de recuperación de vapor de mercurio es particularmente prominente en las industrias de generación de energía, minería y gestión de residuos, así como en sectores como la fabricación de cemento y productos químicos.

En el sector de la energía, las plantas de energía a carbón siguen siendo fuentes significativas de emisiones antropogénicas de mercurio. Se están implementando y actualizando tecnologías de control específicas para el mercurio—como la inyección de carbón activado (ACI), filtración mejorada con sorbentes y sistemas integrados de captura de múltiples contaminantes. Por ejemplo, GE Steam Power y Babcock & Wilcox ofrecen soluciones de recuperación de vapor de mercurio diseñadas, integrando inyecciones de sorbentes y control de partículas para cumplir con límites regulatorios estrictos como los impuestos por los Estándares de Mercurio y Tóxicos del Aire (MATS) de EE. UU., que siguen influenciando las mejores prácticas globales.

La industria minera, especialmente las operaciones de extracción de oro y metales no ferrosos, es otra área focal. El mercurio a menudo se libera durante el procesamiento de minerales, particularmente en la minería artesanal y de pequeña escala, así como en la fundición y refinación a gran escala. Tecnologías como retortas de vacío, condensadores y sistemas de adsorción a base de carbono se están avanzando para capturar y reciclar vapores de mercurio. Empresas como Thermo Fisher Scientific suministran soluciones de monitoreo y recuperación adaptadas a aplicaciones mineras, apoyando tanto la protección ambiental como la seguridad laboral.

La gestión de residuos también es un sector de aplicación importante, con incineradores de residuos sólidos municipales, plantas de tratamiento de residuos peligrosos y recicladores de lámparas fluorescentes invirtiendo en recuperación de vapor de mercurio. Veolia ofrece servicios de recuperación y estabilización de circuito cerrado, utilizando sistemas diseñados para capturar, recuperar y almacenar o reciclar de manera segura el mercurio de diversas corrientes de residuos. En 2025, la integración de monitoreo en tiempo real y automatización está mejorando la eficiencia y la fiabilidad de estos sistemas de recuperación.

Mirando hacia el futuro, se espera que el endurecimiento regulatorio y los objetivos de sostenibilidad impulsen una mayor adopción de sistemas de recuperación de vapor de mercurio en la fabricación de cemento, el procesamiento químico (notablemente plantas de cloro-alcali en transición de tecnología de celdas de mercurio) y el sector de petróleo y gas. Líderes de la industria como DuPont están expandiendo su portafolio de tecnologías de captura de mercurio, enfocándose en soluciones modulares e integración digital para optimizar el rendimiento y la gestión del ciclo de vida. Las perspectivas del sector para 2025 y más allá anticipan una continua innovación, con ingeniería impulsada por datos, diagnósticos habilitados por IoT y regulaciones transversales más estrictas que aceleran el despliegue de sistemas avanzados de recuperación de vapor de mercurio en una gama cada vez más amplia de aplicaciones.

Impacto Ambiental y Estrategias de Cumplimiento

La ingeniería de sistemas de recuperación de vapor de mercurio está siendo cada vez más influenciada por regulaciones ambientales estrictas y estrategias de cumplimiento en evolución, especialmente a medida que las autoridades globales y regionales intensifican los esfuerzos para minimizar las emisiones peligrosas. A partir de 2025, el despliegue de tecnologías avanzadas de recuperación de vapor de mercurio es un pilar para industrias como la generación de energía a base de carbón, la incineración de residuos, la producción de cloro-alcali y el reciclaje de lámparas fluorescentes, donde las emisiones de mercurio no mitigadas presentan riesgos ecológicos y de salud pública significativos.

Los motores clave para la innovación y la adopción incluyen la Convención de Minamata sobre el Mercurio, que exige a las naciones participantes que implementen las mejores técnicas disponibles (BAT) para controlar y eliminar en última instancia las emisiones de mercurio. En respuesta, las firmas de ingeniería y los fabricantes de sistemas están avanzando en soluciones que combinan inyecciones de sorbentes de alta eficiencia, filtración de carbón activado y condensación de múltiples etapas para capturar y recuperar mercurio de corrientes de escape con eficiencias de eliminación que a menudo superan el 95% en entornos controlados (Chemical Equipment & Specialties, Inc.).

En los Estados Unidos y Europa, el cumplimiento está guiado por regulaciones como los Estándares de Mercurio y Tóxicos del Aire (MATS) y la Directiva de Emisiones Industriales (IED), respectivamente. Estos marcos exigen sistemas de monitoreo continuo de emisiones (CEMS) y tecnologías de captura robustas, lo que lleva a las instalaciones a retrofits o actualizaciones de equipos existentes. Los diseños de sistemas recientes enfatizan la modularidad, permitiendo una integración escalable con la infraestructura heredada mientras se minimiza el tiempo de inactividad operativo (Thermo Fisher Scientific).

Las evaluaciones del impacto ambiental realizadas en 2024 y hasta 2025 indican que las instalaciones que adoptan sistemas de recuperación de vapor de mercurio de nueva generación han logrado disminuciones sustanciales en la liberación de mercurio atmosférico, con varias reportando niveles de cumplimiento muy por debajo de los umbrales regulatorios. Por ejemplo, las plantas de energía equipadas con sistemas avanzados a base de sorbentes han documentado hasta un 90% de disminución interanual en las emisiones de mercurio (Alstom). En el sector de reciclaje de lámparas, los sistemas de recuperación de circuito cerrado ahora permiten la reclamación y reutilización del mercurio, reduciendo así la carga ambiental y apoyando los objetivos de economía circular (Bulbtronics, Inc.).

- La investigación y el desarrollo en curso se centran en optimizar medios de captura, reducir requisitos de mantenimiento e integrar monitoreo digital para la verificación de cumplimiento en tiempo real (Nalco Water, una empresa de Ecolab).

- Las estrategias emergentes incluyen sistemas híbridos de recuperación que combinan desorción térmica con lavado húmedo, mejorando las tasas generales de captura de mercurio.

- Se anticipa que la perspectiva para 2025–2027 será de un endurecimiento adicional de los límites de emisiones globales, impulsando una adopción más amplia de soluciones de ingeniería avanzadas y colaboración entre industrias para estandarizar las mejores prácticas.

Desafíos, Barreras y Enfoques de Mitigación de Riesgos

Los sistemas de recuperación de vapor de mercurio son críticos para mitigar los riesgos ambientales y de salud ocupacional asociados con las emisiones de mercurio en industrias como la cloro-alcali, el reciclaje de lámparas fluorescentes y la minería de oro. Sin embargo, la ingeniería y el despliegue de estos sistemas en 2025 y en un futuro cercano presentan una serie de desafíos y barreras, acompañados de estrategias en evolución para la mitigación de riesgos.

- Complejidades Técnicas e Integración de Procesos: La captura eficiente de vapor de mercurio requiere tecnologías sofisticadas de adsorción y filtración, como lechos de carbón activado y sorbentes patentados. La integración en procesos industriales heredados, donde los parámetros operativos (temperatura, presión, tasas de flujo) varían significativamente, sigue siendo un desafío. Los fabricantes deben adaptar los diseños de los sistemas de recuperación a las condiciones específicas del sitio, complicando la estandarización y aumentando los costos de ingeniería. Por ejemplo, Calgon Carbon Corporation y W. L. Gore & Associates, Inc. enfatizan la importancia de la ingeniería adaptable del sistema para un control efectivo del mercurio.

- Incertidumbre Regulatoria y Riesgos de Cumplimiento: Las regulaciones en evolución, como la Convención de Minamata sobre el Mercurio y los estándares de emisión locales, generan incertidumbre para los diseñadores de sistemas y los operadores de plantas. Las actualizaciones regulatorias pueden requerir la actualización o reingeniería de los sistemas existentes para cumplir con límites de emisión más estrictos, particularmente en regiones donde la aplicación se endurece en 2025 y más allá. Empresas como Evonik Industries AG destacan las inversiones continuas en I+D para anticipar y adaptarse a estándares más estrictos.

- Barreras Operacionales y Mantenimiento: Los sistemas de recuperación de mercurio a menudo requieren mantenimiento regular y monitoreo cuidadoso para garantizar el rendimiento y prevenir la saturación de los sorbentes o fugas en el sistema. Sitios remotos y con recursos limitados, como operaciones de minería artesanal, enfrentan barreras logísticas y de capacitación para un adecuado funcionamiento del sistema. 3M y otros proveedores enfatizan la necesidad de diseños robustos y de bajo mantenimiento, así como módulos de capacitación integral para los operadores como parte de sus estrategias de mitigación de riesgos.

- Manejo de Materiales y Gestión de Residuos: El mercurio capturado debe ser manejado y transportado de manera segura para su reciclaje o eliminación, introduciendo riesgos de exposición secundaria o liberación ambiental. Las empresas están cada vez más asociándose con manipuladores de residuos peligrosos certificados e invirtiendo en soluciones de contención selladas. Veolia Environnement S.A. ejemplifica este enfoque, ofreciendo servicios integrados de recuperación y eliminación.

De cara al futuro, se espera que la mitigación de riesgos en la ingeniería de recuperación de vapor de mercurio se enfoque en sistemas modulares, automatizados, monitoreo en tiempo real y enfoques de economía circular para la reutilización del mercurio. Las colaboraciones entre proveedores de tecnología, usuarios finales de la industria y organismos reguladores serán esenciales para abordar estos desafíos en curso y garantizar una gestión efectiva y sostenible del mercurio.

Tendencias Futuras: Digitalización, Integración IoT y Hojas de Ruta de Sostenibilidad

La trayectoria futura de la ingeniería de sistemas de recuperación de vapor de mercurio está siendo decididamente moldeada por los avances en digitalización, la integración de tecnologías del Internet de las Cosas (IoT), y rigurosas hojas de ruta de sostenibilidad. A medida que los requisitos regulatorios se endurecen a nivel mundial y las industrias persiguen una gestión ambiental más responsable, el sector está presenciando una adopción acelerada de soluciones inteligentes de monitoreo, control y optimización basada en datos.

Para 2025, los principales fabricantes e integradores de sistemas están implementando módulos de recuperación de vapor de mercurio habilitados para IoT que proporcionan análisis en tiempo real para la detección de emisiones, la salud del sistema y el mantenimiento predictivo. Por ejemplo, Thermo Fisher Scientific ha desarrollado soluciones avanzadas de monitoreo continuo de mercurio que aprovechan la conectividad en la nube y el diagnóstico remoto, permitiendo a los operadores anticipar fallas del equipo y optimizar los procesos para lograr emisiones mínimas. De manera similar, A-Gas ha incorporado herramientas digitales de seguimiento y gestión de inventarios en sus servicios de recuperación de mercurio, asegurando una trazabilidad completa y el cumplimiento en toda la cadena de manejo.

La automatización es otra tendencia clave, con controladores lógicos programables (PLCs) y algoritmos de aprendizaje automático siendo incorporados en las arquitecturas de sistemas de recuperación. Estas innovaciones permiten ajustes dinámicos de los ciclos de depuración, temperatura y parámetros de presión en función de las concentraciones de mercurio en tiempo real, lo que lleva a una mayor eficiencia de recuperación y menor consumo de energía. Thermo Fisher Scientific y Pall Corporation han invertido en sistemas de control de nueva generación que se integran sin problemas con ecosistemas digitales a nivel de instalación, promoviendo la interoperabilidad y la generación de informes simplificada.

Las hojas de ruta de sostenibilidad están llevando a la industria hacia modelos de recuperación de circuito cerrado, reducción del consumo de productos químicos y principios de economía circular. Empresas como A-Gas están pilotando proyectos de reclamación de mercurio que se centran en la reutilización y reintegración segura del mercurio recuperado, minimizando la eliminación en vertederos y la generación de residuos peligrosos. La certificación del desempeño ambiental y el análisis transparente del ciclo de vida son cada vez más solicitados por los clientes, y los proveedores responden publicando declaraciones ambientales verificadas de productos (EPDs) y adoptando sistemas de gestión alineados con la norma ISO 14001.

De cara a los próximos años, se espera que la convergencia de la digitalización, IoT y sostenibilidad resulte en sistemas de recuperación de vapor de mercurio altamente adaptativos y de bajo impacto. Es probable que el sector vea mayores colaboraciones con proveedores de IoT industrial, el desarrollo de estrategias de mitigación de emisiones impulsadas por IA y una adopción más amplia de la trazabilidad habilitada por blockchain para el manejo del mercurio. Juntas, estas tendencias respaldarán tanto el cumplimiento de regulaciones en evolución como los compromisos corporativos con la responsabilidad ambiental.

Fuentes y Referencias

- Applied Process Solutions, Inc.

- Pall Corporation

- Metso

- Siemens

- Euro Chlor

- Veolia

- Nederman

- Calgon Carbon Corporation

- Ansell

- Anguil Environmental Systems

- Alfa Laval

- Dover Corporation

- Günther GmbH

- EnviroChemie GmbH

- Haier Group

- China Energy Conservation and Environmental Protection Group

- Thermax Limited

- GE Steam Power

- Babcock & Wilcox

- DuPont

- Alstom

- Nalco Water, an Ecolab Company

- Calgon Carbon Corporation

- W. L. Gore & Associates, Inc.

- Evonik Industries AG

- Thermo Fisher Scientific

- A-Gas