Tartalomjegyzék

- Vezetői összefoglaló: Kulcsfontosságú trendek és piaci kilátások (2025–2030)

- Globális piaci előrejelzés: Növekedési tényezők és regionális központok

- Fejlesztés alatt álló technológiák az elektródabevonatok formulálásában

- Nyersanyagok: Beszerzés, fenntarthatóság és ellátási lánc dinamikája

- Szabályozási megfelelés és ipari szabványok (AWS, ISO)

- Legfontosabb gyártók és stratégiai partnerségek (ESAB, Lincoln Electric, Bohler Welding)

- K+F vezeték: Teljesítmény és költséghatékonyság innovációi

- Alkalmazások az iparágak között: Építés, energia, autóipar és még sok más

- Kihívások: Környezeti hatás, költségek és minőségbiztosítás

- Jövőbeli perspektíva: Versenyelőny és hosszú távú lehetőségek

- Források és hivatkozások

Vezetői összefoglaló: Kulcsfontosságú trendek és piaci kilátások (2025–2030)

A hegesztési elektróda bevonatok formuláló piaca jelentős evolúciónak néz elébe 2025-től 2030-ig, amelyet az anyagtudomány fejlődése, a fenntarthatósági követelmények és a magas teljesítményű hegesztési megoldások iránti növekvő ipari kereslet hajt. Az elektróda bevonatok, amelyek kulcsszerepet játszanak a hegesztési zóna árnyékolásában, az ív stabilizálásában és a hegesztési minőség javításában, innováción mennek keresztül, ahogy a gyártók igyekeznek egyensúlyozni a teljesítmény, a költséghatékonyság és a környezeti szempontok között.

A 2025-ös év egyik fontos tendenciája a kis hidrogéntartalmú és környezetbarát bevonatok fokozott alkalmazása. A fő elektróda gyártók új formulákra fektetnek be, amelyek minimalizálják a hegesztés során kibocsátott veszélyes anyagokat, és csökkentik a hegesztési hibák, mint például a porozitás és repedés kockázatát. A rutile, bázikus és cellulóz alapú bevonatok fejlesztése és alkalmazása fejlett adalékanyagokkal és kötőanyagokkal finomodott, amelyek javított mechanikai tulajdonságokat és hegesztési varrat megjelenést biztosítanak. Például a Lincoln Electric és az ESAB vezető gyártók hangsúlyozták a fenntartható elektróda megoldások iránti elköteleződésüket, megfelelve az Észak-Amerikában, Európában és Ázsiában bevezetett szigorúbb munkahelyi biztonsági és környezeti előírásoknak.

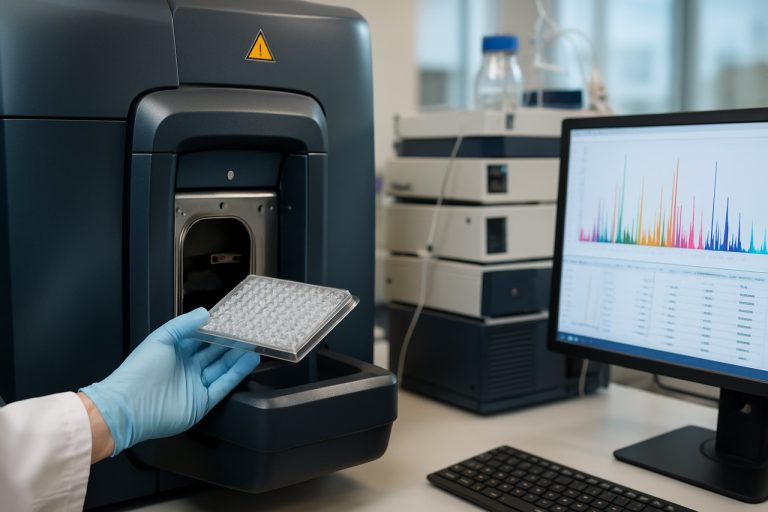

A digitálisan támogatott minőségellenőrzés és a folyamat automatizálás integrálása várhatóan alakítja az elektróda bevonatgyártást. A cégek valós idejű monitorozási rendszereket és adat-analitikai megoldásokat alkalmaznak az egységes bevonat vastagság, a javított tapadás és a konzisztens kémiai összetétel biztosítása érdekében. Ez a digitális átállás nemcsak a termék megbízhatóságát növeli, hanem csökkenti az anyagpazarlást és a működési költségeket is. A globális szereplők, mint például a voestalpine és a Kobe Steel a 4. ipari forradalom technológiáit integrálják az elektróda gyártási vonalaik korszerűsítése érdekében, hogy megfeleljenek a prémium minőségű hegesztési anyagok iránti növekvő keresletnek.

Egy másik figyelemre méltó kilátás a következő években az elektróda bevonatok diverzifikációja, amelyet speciális alkalmazásokra, például nagy szilárdságú acélok, eltérő fémek hegesztése és tengeri szerkezetek céljára fejlesztettek ki. Növekvő érdeklődés mutatkozik az ötvözött bevonatok iránt, amelyek kiváló korrózióállóságot és mechanikai szilárdságot biztosítanak, különösen az olaj- és gáz, hajógyártás és infrastruktúra szektorok számára. Ahogy az iparágak folytatják a anyagok teljesítményének határait, az elektróda gyártók várhatóan fokozzák kutatásaikat új fluxus összetevők és nanomateriális fejlesztések irányába.

Összességében a hegesztési elektróda bevonatok formuláló iparága 2025 és 2030 között innovációval, szabályozási alkalmazkodással és fenntartható, nagy teljesítményű termékek iránti kereséssel jellemezhető. A márkáktól érkező folyamatos befektetések és a digitalizáció és testreszabás iránti egyértelmű tendencia mellett a szektor jól pozicionált a robusztus növekedésre és technológiai fejlődésre a közeljövőben.

Globális piaci előrejelzés: Növekedési tényezők és regionális központok

A hegesztési elektróda bevonatok formulálása globális piaca folyamatos növekedés előtt áll 2025 és az azt követő évek során, amelyet az iparosodás, az infrastruktúra bővítése és a fejlődő gyártási szabványok ösztönöznek. A kiváló minőségű hegesztési varratok iránti fokozódó kereslet az építőiparban, hajógyártásban, autóiparban és energiasektorban elősegíti az elektróda bevonatok fejlődését, elsősorban az ív stabilitásának, a lerakódási ütemeknek és a hegesztési integritásnak a javítására.

Az Ázsia és Csendes-óceáni térség továbbra is a legnagyobb és leggyorsabban növekvő regionális központ, olyan országok vezetésével, mint Kína, India és a délkelet-ázsiai gazdaságok. A térség virágzó építési és gyártási tevékenységei éreztetik a szükségletet a kifinomult elektród technológiákra és megbízható bevonatanyagokra. Fő ipari szereplők, mint például a Lincoln Electric, az ESAB és a voestalpine Böhler Welding fokozzák a jelenlétüket és a beruházásaikat a térségben, hogy megfeleljenek a növekvő keresletnek és lokalizálják a beszállítói láncokat.

Észak-Amerikában és Európában a piac az automatizációra, a magas teljesítményű anyagokra és a szigorú környezetvédelmi szabványoknak való megfelelésre összpontosít, különösen a fluxus összetevők és az elektróda bevonatokban található veszélyes anyagok kibocsátásával kapcsolatban. Az alacsony hidrogéntartalmú és rutile-el bevont elektródák újítják a teret, mivel a végfelhasználók olyan formulák iránt érdeklődnek, amely minimális hibákat biztosítanak és javítják a hegesztési minőséget kritikus infrastruktúrák és energiatermelési alkalmazások esetén. Az ESAB és a Lincoln Electric szakterületének technikai frissítései szerint a K+F egyre inkább a környezetbarát kötőanyagok és fejlett ötvözési adalékok irányába összpontosít, amelyek optimalizálják az ív teljesítményt, miközben csökkentik az ökológiai hatást.

Latin-Amerikában, különösen Brazília és Mexikó vezetésével mérsékelt növekedés várható, főként az olaj- és gáz valamint nehéztechnikák terén. Eközben a Közel-Keleten és Afrikában az infrastruktúra projektek és a fokozatos elmozdulás a helyi gyártás felé új keresletet generálhat a bevont hegesztési elektródák iránt, különösen azok esetében, amelyek a zord működési környezetekhez és különböző alapanyagokhoz vannak optimalizálva.

A növekedési tényezők az összes régióban magukban foglalják a megújuló energia infrastruktúrák (szél-, nap- és vízenergia) folyamatos elmozdulását, amelyek előrehaladott hegesztési anyagokat igényelnek a gyártáshoz és karbantartáshoz. Ezenfelül az Ipar 4.0 gyakorlatok elfogadása és a hegesztési folyamatok digitalizációja közvetett hatással vannak az elektróda formulálási követelményekre, hangsúlyozva a konzisztenciát, a nyomon követhetőséget és az automatizált hegesztő rendszerekhez való alkalmazkodást (voestalpine Böhler Welding).

Ha a jövőbe tekintünk, az infrastruktúra és ipari befektetések globális emelkedésével a hegesztési elektróda bevonatok formulálásának piaca fokozatos innovációnak, regionális diverzifikációnak és fennálló növekedésnek lehet tanúja 2025-től kezdődően és azon túl is.

Fejlesztés alatt álló technológiák az elektródabevonatok formulálásában

A hegesztési elektróda bevonatok formulálásának területe jelentős változásokon megy keresztül 2025-ben, amit az anyagtudomány, az automatizálás és a fenntarthatósági követelmények fejlődése hajt. Hagyományosan az elektróda bevonatok rutile, bázikus (mész) vagy cellulóz formulák alapján készültek, mindegyik egyedi hegesztési jellemzőket és alkalmazásokat biztosít. Azonban a jobb teljesítmény, az alacsonyabb kibocsátások és a költséghatékonyság iránti kereslet új technológiák és megoldások elfogadását ösztönzi ezen a területen.

Egy jelentős fejlesztés a nanomateriálisok és fejlett adalékok integrálása a bevonat formulákba. A nano méretű oxidok és ritkafém elemek hozzáadása bizonyítottan növeli az ív stabilitását, fokozza a lerakódási ütemeket, és javítja a salakleválaszthatóságot, ami különösen vonatkozik a magas specifikációjú szektorokra, mint például a tengeri vagy csőhegesztés. A vezető gyártók, mint a Lincoln Electric és az ESAB az ilyen adalékok kutatásába fektetnek be, hogy optimalizálják az elektróda teljesítményét és a hegesztési minőséget, miközben csökkentik a fűtőanyagot és a füstöt.

Az automatizálás és a digitalizáció szintén formálja az elektróda bevonatgyártást. A precíziós adagoló rendszerek és automatizált keverési technológiák alkalmazása biztosítja a bevonat vastagságának és összetételének egyenletességét. Olyan vállalatok, mint a voestalpine digitális folyamatirányítási megoldásokat integrálnak a bevonatok homogénségének javítása és az anyagpazarlás csökkentése érdekében, ami nemcsak a végtermék minőségét javítja, hanem összhangban áll a hegesztési ipar fenntarthatóság iránti fokozódó hangsúlyozásával is.

A környezetvédelmi előírások továbbra is befolyásolják a hegesztési elektródabevonatok formulálását. Világosan megfigyelhető a tendencia, hogy csökkenteni kell a veszélyes kibocsátásokat, különösen a hexavalens króm és más potenciálisan mérgező elemek esetében. A gyártók válaszul átdolgozzák a bevonatokat, hogy kizárják vagy minimalizálják ezeket az anyagokat, összhangban a Amerikai Hegesztési Társaság által meghatározott fejlődő szabványokkal. Ez alternatív kötőanyagok és fluxusanyagok alkalmazását ösztönzi, amelyek fenntartják a hegesztési teljesítményt, miközben foglalkoznak az egészségügyi és biztonsági aggályokkal.

Ha a következő néhány évre tekintünk, a hegesztési elektróda bevonatok formulálásának kilátásai között szerepel a környezetbarát anyagok, például biobázisú kötőanyagok és újrahasznosított ásványok kutatása, valamint „okos” bevonatok fejlesztése, amelyek képesek alkalmazkodni a hegesztési körülményekhez. Ahogy az ipar a szigorúbb minőségi és környezeti benchmarkok felé közelít, a fejlett anyagok és gyártási technológiák integrációja felgyorsul, megerősítve az innováció szerepét a hegesztési szakemberek folyamatosan változó igényeinek kielégítésében világszerte.

Nyersanyagok: Beszerzés, fenntarthatóság és ellátási lánc dinamikája

A hegesztési elektróda bevonatok formulálása erősen függ a specifikus nyersanyagok, például rutile, ilmenit, kalcit, földpát, mangánérc, és különböző kötőanyagok folyamatos elérhetőségétől és minőségétől. 2025-re ezen ásványok globális kínálati dinamikáját a geopolitikai átrendeződése, a fenntarthatósági követelmények és az infrastruktúra- és gyártási projektek iránti fokozódó kereslet formálja. A vezető elektróda gyártók a biztos, nyomon követhető ellátási láncokat helyezik előtérbe, gyakran diverzifikálják beszerzési stratégiáikat, hogy mérsékeljék a regionális zűrzavarral és árfolyam-ingadozással járó kockázatokat.

Az egyik alapvető anyag, a rutile (titán-dioxid ásvány) környezetvédelmi szabályozások szigorú ellenőrzésének figyelmet kapott a főbb termelő országokban. Ez arra ösztönözte a gyártókat, például a Lincoln Electricet és az ESAB-ot, hogy alternatív beszerzési helyszíneket keressenek, valamint növeljék az újrahasznosított tartalmat az elektróda bevonataikban. A mangánérc, amely elengedhetetlen bizonyos alacsony hidrogéntartalmú és nagy szilárdságú elektróda típusokhoz, hasonló kihívásokkal néz szembe, arra ösztönözve a cégeket, hogy erősebb beszállítói szűrést alkalmazzanak és a logisztikai ellenállóságra fektessenek be.

A fenntarthatóság egyre növekvő prioritás, az elektróda gyártók felelős beszerzési protokollokat alkalmaznak a globális szabványok, például az ISO 14001 szerint. Például a voestalpine közzétette a kötöttséget a hegesztési anyagok szénlábnyomának csökkentésére, úgy, hogy újrahasznosított és alacsony környezeti hatású nyersanyagokat integrál. A biobázisú kötőanyagok és fluxusok használata is kutatás alatt áll, mivel a gyártók a kibocsátások csökkentését és a végfelhasználók zöldebb termékek iránti igényét kívánják kielégíteni.

Az ellátási lánc átláthatósága egyre kifinomultabb, a digitális eszközök lehetővé teszik a nyersanyagok valós idejű nyomon követését a bányától a gyártási létesítményekig. Ez a digitalizáció segíti az olyan cégeket, mint a Böhler Welding, hogy gyorsan alkalmazkodjanak a piaci változásokhoz és fenntartsák a konzisztens minőséget az elektróda bevonatkeverékekben. A trend a helyi beszállítói láncok lokalizálása felé halad, különösen a kritikus ásványok esetén, több gyártó fektet be regionális feldolgozó kapacitásokba, hogy csökkentsék a szállítási kibocsátásokat és növeljék az ellenállást a nemzetközi kereskedelmi bizonytalanságokkal szemben.

A jövőbe tekintve a hegesztési elektróda bevonatok formulálásában a nyersanyagok beszerzése szoros kapcsolatban áll a korszerű újrahasznosítási technológiák, a szabályozási fejlesztések és a globális gyártás fejlődő igényeivel. Az elektróda gyártásban aktívan részt vevő cégek várhatóan elmélyítik együttműködésüket a bányászati és ásványfeldolgozó cégekkel, hogy biztosítsák a fenntartható, nagy tisztaságú nyersanyagokat, és tovább csökkentsék a környezeti hatásokat az ellátási láncaikon.

Szabályozási megfelelés és ipari szabványok (AWS, ISO)

A hegesztési elektróda bevonatok formulálása 2025-ben szoros kapcsolatban áll a szabályozási megfelelési követelmények és ipari szabványok összetett mátrixával, amelyek közül számos az Amerikai Hegesztési Társaság (AWS) és a Nemzetközi Szabványügyi Szervezet (ISO) által jött létre. Ezek a szabványok biztosítják, hogy az elektróda bevonatok megfeleljenek a szigorú biztonsági, teljesítményi és környezeti hatáskritériumoknak. A vállalatoknak és gyártóknak naprakészen kell követniük a folyamatosan fejlődő szabályozásokat a piaci hozzáférés megőrzése és a termékek megbízhatóságának biztosítása érdekében.

Az Egyesült Államokban az Amerikai Hegesztési Társaság átfogó szabványokkal rendelkezik, mint például az AWS A5.1 (szénacél elektródákra) és az AWS A5.4 (rozsdamentes acél elektródákra), amelyek meghatározzák az elfogadható kémiai összetételeket, bevonat típusokat, mechanikai tulajdonságokat és tesztelési módszereket. Ezeket a követelményeket rendszeresen frissítik, hogy tükrözzék a hegesztési anyagtudomány fejlődését, a munkavédelmi normák változásait és az új bevonat technológiák, például az alacsony hidrogéntartalmú és környezetbarát formulák bevezetését. Az AWS szabványai széles körben elismertek Észak-Amerikában és gyakran referencia pontként szolgálnak a más régiókba exportáló gyártók számára.

Globálisan az ISO szabványok—különösen az ISO 2560 (fedett elektródák manuális ívhegesztéshez) és az ISO 3580 (fedett elektródák creep-ellenálló acélokhoz)—harmonizált keretet biztosítanak az elektróda bevonatok formulálására. Ezeket a szabványokat egyre inkább alkalmazzák Európában, Ázsiában és a feltörekvő piacokon, megkövetelve a gyártóktól, hogy ennek megfelelően szinkronizálják a termékfejlesztési és minőségellenőrző rendszereiket. Az ISO szabványok hangsúlyozzák a nyomon követhetőséget, a konzisztens tételminőséget és a címkézési követelményeket, amelyek egyre kritikusabbá válnak a globális ellátási láncok során.

2025-ben a szabályozási trendeket szintén a környezeti, egészségügyi és biztonsági (EHS) szempontokra irányuló fokozott figyelem formálja. Például a veszélyes anyagok–mint például a hexavalens króm vagy bizonyos fluorinok–csökkentése az elektródákban egyre inkább előírás lett, amely összhangban van olyan globális kezdeményezésekkel, mint a REACH Európában. Gyártók, mint a Lincoln Electric és az ESAB továbbra is innoválnak, hogy olyan bevonatokat fejlesszenek ki, amelyek megfelelnek ezeknek a környezeti előírásoknak, miközben megőrzik a hegesztési minőséget és a működési hatékonyságot.

A jövőbe tekintve az ipari szereplők még szigorúbb szabványok bevezetésére számítanak, különösen a nyersanyagok nyomon követhetősége, a hegesztés során kibocsátott anyagok és a használt elektródák újrahasznosíthatósága tekintetében. Ez valószínűleg ösztönözni fogja a szabványgazdálkodó szervezetek, gyártók és végfelhasználók közötti további együttműködést olyan bevonatok fejlesztésében, amelyek nemcsak megfelelnek a követelményeknek, hanem optimalizáltak az új alkalmazások számára, mint például az additív gyártás és a fejlett nagy szilárdságú acélok.

Legfontosabb gyártók és stratégiai partnerségek (ESAB, Lincoln Electric, Bohler Welding)

2025-ben a globális hegesztési elektróda piaca jelentős mértékben alakítva a vezető gyártók innovációs és együttműködési stratégiáit, különösen az elektróda bevonat formulák terén. Az ESAB, a Lincoln Electric és a Bohler Welding (a voestalpine Böhler Welding márkája) olyan fejlett bevonatok kifejlesztésének élvonalában állnak, amely javítja a hegesztési minőséget, növeli a termelési hatékonyságot, és megfelel a folyamatosan változó szabályozási és környezeti követelményeknek.

A legfrissebb trendek az elektróda bevonatok formulálásában a lerakódási hatékonyság növelésére, a fröccsenés csökkentésére és konkrét mechanikai tulajdonságok elérésére összpontosítanak, miközben minimalizálják a veszélyes kibocsátásokat. Például az ESAB továbbra is befektet a saját fluxus összetételeibe, fokozott hangsúlyt fektetve az alacsony hidrogéntartalmú és rutile alapú bevonatokra, amelyek célja, hogy megfeleljenek a hegesztési integritásra és üzemeltető biztonságra vonatkozó szigorúbb szabványoknak. Kutatás-fejlesztési erőfeszítéseik egyre inkább a fenntarthatóság irányába irányulnak, beleértve a hexavalens króm és más potenciálisan veszélyes elemek csökkentését a bevonatanyagokban.

A Lincoln Electric szintén fokozta erőfeszítéseit az elektródabevonatok innovációjában, arra összpontosítva, hogy olyan bevonatokat fejlesszen ki, amelyek lehetővé teszik a nagy teljesítményű hegesztést igénylő szektorokban, mint például a tengeri, energia és infrastruktúra. A cég legújabb fejlesztései közé tartozik a hegesztőknek javított ívstabilitású és optimalizált salakleválasztású elektródák kifejlesztése, amelyek javítják a munkafolyamat hatékonyságát és csökkentik a hegesztés utáni tisztítást. A Lincoln Electric folyamatos együttműködései acélgyártókkal és végfelhasználókkal lehetővé teszik az új bevonat technológiák gyors prototípusának és terepi validálásának végrehajtását, megerősítve vezető technológiai szerepét a szektorban.

Eközben a Bohler Welding az elektródabevonatok testre szabott megoldásaira helyezi a hangsúlyt, amelyek célja mind a közönséges, mind a magas szintű alkalmazások. A főbb gyártási cégekkel és ipari konzorciumokkal kötött stratégiai partnerségek révén a Bohler bevezette azokat az elektródákat, amelyek fejlett ötvözőelemeket tartalmaznak a bevonatokban, támogatva a kritikus alkalmazásokat, például nukleáris és kriogén hegesztést. A digitalizációra és folyamatautomatikára összpontosító megközelítése kiterjed az elektróda gyártására, lehetővé téve a bevonat vastagságának és összetételének precíz irányítását.

Ha a jövőbe tekintünk, a következő néhány év valószínűleg további stratégiai partnerségeket fog látni az ellátási lánc mentén, ahogy az anyag beszállítók, kutatóintézetek és gyártók közösen dolgoznak együtt olyan bevonatok fejlesztése érdekében, amelyek megfelelnek az újonnan megjelenő követelményeknek a szilárdság, korrózióállóság és környezeti biztonság terén. Mivel olyan fontos szereplők, mint az ESAB, a Lincoln Electric és a Bohler Welding jelentős mértékben befektetnek mind a formulálási tudományba, mind az együttműködő innovációba, az elektróda bevonatok szegmense továbbra is a teljesítmény és fenntarthatóság előrehaladására számíthat.

K+F vezeték: Teljesítmény és költséghatékonyság innovációi

2025-ben a hegesztési elektróda bevonatok formulázásáért felelős kutatás-fejlesztési (K+F) vezeték dinamikus kombinációját mutatja, amely fokozatos fejlesztéseket és áttörő újításokat ölel fel. Az iparág alapvető céljai továbbra is a hegesztési minőség javítása, a termelési költségek csökkentése és a folyamatosan szigorodó környezeti és biztonsági szabványoknak való megfelelés. A piacvezető gyártók és ipari konzorciumok a hagyományos bevonatok finomításán és a jövő kész elektródák új anyagainak felfedezésén összpontosítanak.

A K+F vezeték egyik jelentős trendje a fluxus összetevők optimalizálása. A hagyományos bevonatok—mint például rutile, bázikus és cellulóz alapú formulák—rendszeres módosításon mentek keresztül az ív stabilitásának javítása, a fröccsenések csökkentése és a salakleválasztás javítása érdekében. Például olyan gyártók, mint a Lincoln Electric és az ESAB aktívan részt vesznek fejlett fluxus receptek kifejlesztésében, amelyek mikroadalékokat és tervezett ásványi keverékeket tartalmaznak. Ezek a módosítások nemcsak a mechanikai tulajdonságokat, például a húzóerőt és a törésállóságot növelik, hanem a hegesztési varrat megjelenését is javítják és csökkentik a hegesztés utáni tisztítást.

Egy másik fókuszpont a fenntartható és környezetbarát anyagok integrálása az elektróda bevonatokba. A veszélyes anyagokkal kapcsolatos szabályozási keretek szigorodásával a K+F csapatok alternatívákat vizsgálnak a hagyományos vegyületekhez, mint például a kálium-szilikát kötőanyagok és fluorinok. Például a Böhler Welding arról számolt be, hogy biobázisú kötőanyagokkal és alacsony porral készített formulákkal kísérleteznek, amelyek minimalizálják a hegesztés során a levegőbe jutó részecskéket, foglalkozva a munkavállalók biztonsága és a környezeti hatások problémájával.

A költséghatékonyság továbbra is kritikus tényező, ami arra ösztönzi a keresést a helyben beszerzett ásványok és újrahasznosított nyersanyagok irányába, hogy csökkentsék a behozott vagy ingadozó árú árukra való támaszkodást. Számos vezető beszállító jelentős beruházásokat eszközöl a folyamatinnovációkba, amelyek lehetővé teszik alacsonyabb költségű adalékok alkalmazását anélkül, hogy az elektróda teljesítménye csorbulna. Ez a megközelítés különösen vonatkozik olyan területekre, ahol az ellátási lánc zűrzavara vagy geopolitikai tényezők hatással vannak a hagyományos nyersanyagokhoz való hozzáférésre.

Ha a jövőbe tekintünk, a hegesztési elektróda bevonatok formulálásának K+F kilátásai a következő években a digitalizáció és az adatalapú tervezés elfogadása felé haladnak. A gyártók fejlett szimulációs eszközöket és mesterséges intelligenciával támogatott formulázási platformokat használnak az új összetételek gyors prototípusának és tesztelésének elősegítésére, lerövidítve a fejlesztési ciklusokat és lehetővé téve a specifikus alkalmazásokhoz való testreszabást. A gyártók, kutatóintézetek és ipari szervezetek közötti stratégiai együttműködések—mint amilyeneket az Amerikai Hegesztési Társaság népszerűsít—várhatóan felgyorsítják az innovációt és a szabványosítást az iparban. Ezek az előrelépések együttesen egy erős és előremutató K+F tájat jeleznek, amely a teljesítmény, a költséghatékonyság és a fenntarthatóság közötti összeegyeztetést célozza.

Alkalmazások az iparágak között: Építés, energia, autóipar és még sok más

A hegesztési elektróda bevonatok formulálása kulcsszerepet játszik az elektródák teljesítményének és alkalmasságának meghatározásában különböző ipari szektorokban. 2025-ben és a következő években a bevonattechnológiák fejlődése jelentős hatással lesz az építőipari, energiaipari, autóipari és más iparágak alkalmazásaira. Az elektróda bevonatok formulázása az egyes szektorok specifikus követelményeinek megfelelően történik, mint például a mechanikai szilárdság, a korrózióállóság és a hegesztési minőség.

Az építőiparban a magas szilárdságú, alacsony ötvözetű acélok és a fejlett gyártási technikák iránti kereslet arra ösztönzi a gyártókat, hogy fejlesszenek ki olyan elektródabevonatokat, amelyek javítják a hegesztett fém szívósságát és minimalizálják a hidrogén okozta repedéseket. Az alap- és rutile bevonatok formulái megbízhatóbb teljesítményt tesznek lehetővé a kritikus infrastruktúrákban, például hidakon és magas épületeken. A Lincoln Electric és az ESAB vezető elektród gyártók aktívan vezetik be azokat az elektródákat, amelyek javított nedvességállósággal és ívstabilitással rendelkeznek, hogy teljesítsék az építőipar igényeit, különösen a változó éghajlati viszonyokkal rendelkező területeken.

Az energiaiparban, beleértve az olajat és gázt, megújuló energiát és áramtermelést, a fókusz az olyan elektródákon van, amelyek képesek ellenállni a zord környezetnek és kritikus szolgáltatási körülményeknek. Az ötvöző elemeket tartalmazó bevonatok a korrózióval és hőállósággal kapcsolatban szigorú ipari normáknak megfelelően készülnek. Például a Böhler Welding speciális elektronika bevonatokat fejleszt a villamosenergia-gyár karbantartására és a tengeri platformokra, figyelembe véve a szektor fejlődő anyagi és szabályozási követelményeit.

Az autóiparban gyorsan terjed a fejlett nagy szilárdságú acélok és könnyű anyagok alkalmazása, amely megköveteli az elektronika bevonatokat, amelyek precíz hegesztési árvarrat profilt és minimális fröccsenést biztosítanak. A bevonat formulák egyre inkább optimalizálva vannak a robotikus és automatizált hegesztési rendszerekhez, támogatva a nagy áteresztőképességű gyártási környezeteket. Olyan vállalatok, mint például a Kobe Steel (KOBELCO), az alacsony füst- és környezetbarát bevonatokra összpontosítanak, hogy összhangban álljanak az autóipari fenntarthatósági kezdeményezésekkel és a munkavédelmi előírásokkal.

Ezeken a szektorokon kívül a hajógyártás, vasutak és nehézgépgyártás alkalmazásai is profitálnak a testreszabott elektródabevonatok formuláiból. Az elektróda kémiai összetételének folyamatos fejlődése lehetővé teszi a gyártók számára, hogy kezeljék a különböző hegesztési kihívásokat, a diszimiláris fémet összekötvén a vastag szekciókban lévő kiváló mechanikai tulajdonságok elérésével. A folyamatos K+F beruházásokkal és a minőség és fenntarthatóság iránti növekvő kereslettel a következő néhány évet várhatóan további szektor-specifikus innovációk jellemzik a hegesztési elektróda bevonatok terén, támogatva a termelékenységet és a megfelelést az iparágak között.

Kihívások: Környezeti hatás, költségek és minőségbiztosítás

A hegesztési elektróda bevonatok formulázása 2025-ben összetett kihívásokkal néz szembe, amelyek elsősorban a környezeti hatás csökkentése, a költségek ellenőrzése és a konzisztens minőségbiztosítás biztosítása köré összpontosulnak. Ahogy a globális környezeti előírások szigorodnak, különösen a gyártási folyamatok során alkalmazott veszélyes anyagokkal kapcsolatban, a hegesztési ipar egyre nagyobb nyomás alatt áll, hogy átformálja a bevonatokat az olyan ártalmas gázok, nehézfémek és részecskék kibocsátásának minimalizálása érdekében. Például bizonyos elemek, mint a króm és a fluorid korlátozása, amelyek néhány elektródabevonatban megtalálhatók előnyös hegesztési tulajdonságaik miatt, alternatív anyagok vagy fejlett leválasztó technológiák keresését igényli, amelyek nem rontják a hegesztési minőséget.

A költségmenedzsment egy másik jelentős akadály. A kulcsfontosságú nyersanyagok, mint a rutile, vaspor és különböző ásványi kötőanyagok árai volatilisak voltak a kínálati láncok megszakadása és szektorközi növekvő kereslet miatt. Ez a volatilitás közvetlen hatással van a bevont elektródák költségszerkezetére. A gyártók újrahasznosított anyagok feldolgozására és újrahasznosítására keresnek lehetőségeket, hogy ellensúlyozzák ezeket a változásokat, ugyanakkor a hulladék tartalom integrálása összhangban kell legyen a végfelhasználók szigorú minőségi normáival a kritikus iparágakban, mint az autóipar, hajógyártás és infrastruktúra.

A minőségbiztosítás továbbra is elsődleges szempont, mivel akár a bevonat vastagságának, összetételének vagy nedvességtartalmának kis eltérése is hegesztési hibákat, csökkent mechanikai teljesítményt és megnövekedett újbóli munkálati költségeket eredményezhet. Ennek érdekében a cégek automatizálásra, valós idejű folyamatfigyelésre és fejlett anyagkarakterizálási technikákba fektetnek be. A gépi látás és inline érzékelők alkalmazása fokozatosan javítja a tételek közötti konzisztenciát, lehetővé téve a szigorúbb ellenőrzést a bevonat alkalmazásában és szárítási folyamatában. Például az olyan vezető gyártók, mint az ESAB és a Lincoln Electric integrálják a digitális minőségirányítási rendszereket, hogy biztosítsák, hogy a hegesztési elektródák megfeleljenek a globális szabványoknak, például az AWS és az EN ISO.

A jövőre tekintve az iparági kilátások a következő néhány évben arra utalnak, hogy felgyorsul a kutatás-fejlesztés az újrahasznosítható bevonatanyagok, például biobázisú kötőanyagok és alacsony toxikus fluxusok terén. Az ipari együttműködések és a tudományos intézményekkel való partnerségek kulcsszerepet fognak játszani olyan új kémiai megoldások kifejlesztésében, amelyek egyaránt környezetbarátok és költséghatékonyak, anélkül, hogy a hegesztési minőséget rontanák. Ugyanakkor a szabályozó ügynökségek és ipari testületek—mint például az Amerikai Hegesztési Társaság—frissíteni fogják a szabványokat a formulálási tudomány előrehaladása érdekében, nyomást gyakorolva a gyártókra, hogy folyamatosan alkalmazkodjanak. Ezek a kölcsönhatások a hegesztési elektróda bevonatok formulálásában hangsúlyozzák a szükségletet, hogy egyensúlyt találjanak a környezeti felelősségvállalás és a működési hatékonyság, valamint a magas színvonalú teljesítmény között.

Jövőbeli perspektíva: Versenyelőny és hosszú távú lehetőségek

A hegesztési elektróda bevonatok formulálásának jövőbeli kilátásai 2025-re és az azt követő években a technológiai összetettség, a szabályozási követelmények és a végfelhasználói igények fokozódó fejlődésével jellemezhetőek, mindezek hatással vannak az iparág versenyképességi dinamikájára és hosszú távú lehetőségeire. Ahogy a kulcsszektorok, mint az építőipar, autóipar, hajógyártás és energia infrastruktúra folyamatosan magasabb termelési hatékonyságot és jobb hegesztési minőséget igényelnek, az elektróda gyártók a fejlett bevonat kémiai előnyeire összpontosítanak, amelyek javított teljesítményt és megfelelést biztosítanak a szigorodó környezeti szabványoknak.

Az egyik legjelentősebb tendencia az alacsony hidrogéntartalmú és környezetbarát bevonatok felgyorsult fejlesztése. Ezek a formulák segítenek mérsékelni a hidrogén okozta repedéseket és csökkenteni a veszélyes gázok kibocsátását, összhangban a szigorúbb foglalkozási biztonsági és környezeti előírásokká változó normákkal, amelyeket a legfontosabb piacokon várnak. A vezető elektróda gyártók befektetnek a kutatásába a bevonatok fejlesztésének érdekében, amelyek javítják az ív stabilitását, csökkentik a fröccsenést és a salakleválasztást, valós termelési előnyöket biztosítva a gyártóknak. Például a Lincoln Electric Holdings és az ESAB nyilvánosan beszéltek elkötelezettségükről az elektróda innováció iránt, beleértve a fluxus összetételeket, amelyeket nagy szilárdságú és speciális alkalmazásokhoz terveztek.

A hegesztési folyamatok digitalizálása és automatizálása szintén befolyásolja az elektróda bevonat fejlesztését. Az Ipar 4.0 megoldások integrálása—mint például a valós idejű minőségellenőrzés és az automatizált tároló/raktározó rendszerek—megköveteli az olyan elektródákat, amelyek konzisztens bevonati integritással és kiszámítható olvadási jellemzőkkel rendelkeznek. Ez arra ösztönzi a gyártókat, hogy finomítsák a por keverési, extrudálási és szárítási módszereit a szigorúbb minőségi toleranciák elérése érdekében, ahogyan azt az olyan cégek, mint a voestalpine Böhler Welding is hangsúlyozták.

Hosszú távú lehetőségeket fog hozni a nagy teljesítményű ötvözetek és eltérő anyagok összekapcsolásának fokozatos elfogadása, különösen ahogy az iparágak a könnyebb és korrózióállóbb szerkezetek felé mozdulnak. Az ilyen anyagokhoz, például rozsdamentes acélokhoz, nikkel-alapú ötvözetekhez és fejlett nagy szilárdságú acélokhoz optimalizált elektródabevonatok iránti kereslet valószínűleg növekedni fog. Azok a cégek, amelyek erős K+F kapacitásokkal és vertikálisan integrált ellátási láncokkal rendelkeznek, várhatóan versenyelőnyhöz jutnak, mivel gyorsabban tudják alkalmazkodni a specifikus ügyfél- és szabályozási követelményekhez.

Földrajzilag az Ázsia-Csendes-óceáni térség továbbra is a volumen növekedésének fontos hajtóereje, figyelembe véve az infrastruktúra és gyártási beruházások növekedését. Azonban Észak-Amerika és Európa határozza meg a szabályozási megfelelést és fenntartható gyártást, ösztönözve a globális beszállítók innovációját ennek megfelelően. Az ipari versenyképességi helyzet egyre inkább jutalmazni fogja azokat, akik képesek nagy teljesítményű, megfeleltetett és költséghatékony elektródabevonatokat szállítani, hangsúlyozva a folyamatos formulálási fejlődés fontosságát a hegesztési anyagok területén.