فهرس المحتويات

- الملخص التنفيذي: حالة موثوقية مرحلات MEMS في 2025

- توقعات السوق: توقعات ومحركات النمو حتى 2030

- التطبيقات الرئيسية: الابتكارات الصناعية، السيارات، وإنترنت الأشياء

- طرق الاختبار الحراري الميكانيكي الناشئة

- تقدم علم المواد وتأثيره على قدرة تحمل مرحلات MEMS

- الشركات الرائدة والتعاونات الصناعية

- التحديات: آليات الفشل واختناقات الموثوقية

- المعايير التنظيمية وبروتوكولات الاختبار

- دراسات حالة: إنجازات الشركات الرائدة في MEMS

- خريطة المستقبل: حلول الموثوقية القادمة وتأثير السوق

- المصادر والمراجع

الملخص التنفيذي: حالة موثوقية مرحلات MEMS في 2025

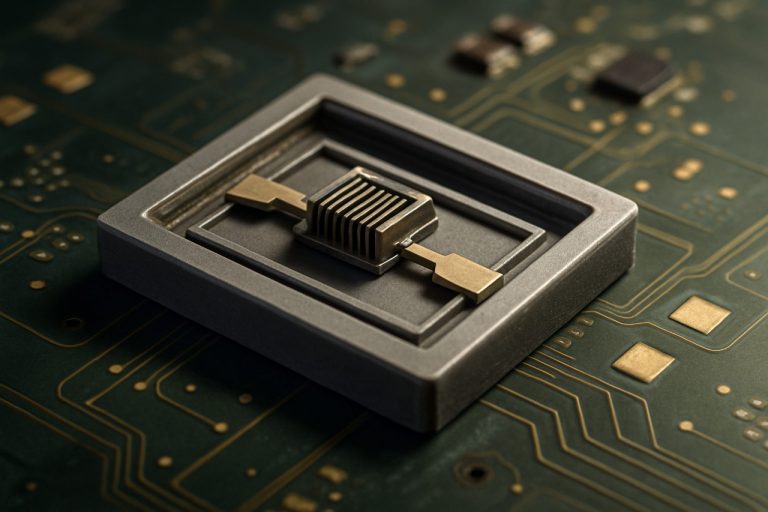

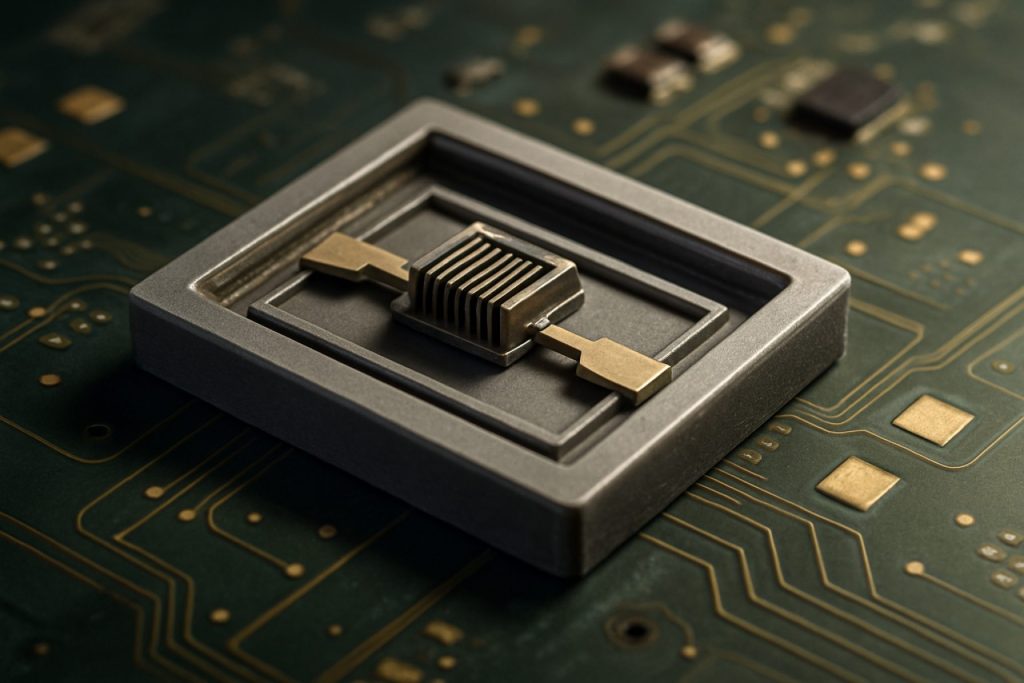

تظل الموثوقية الحرارية الميكانيكية مصدر قلق رئيسي في نشر أجهزة مرحلات النظام الميكروإلكتروميكانيكي (MEMS)، خاصة مع زيادة تكاملها في أسواق مرتفعة الموثوقية في 2025. يتم استخدام مرحلات MEMS، التي تستفيد من هياكل ميكروآلية لأداء التبديل الكهربائي، بشكل متزايد في الفضاء الجوي، والاتصالات، والautomotive، وأجهزة الاختبار بسبب انخفاض استهلاك الطاقة وقدرات التشغيل الدقيقة. ومع ذلك، تستمر الضغوط الميكانيكية والحرارية التي تواجهها أثناء التشغيل والتبديل البيئي في تحدي كل من عمر الجهاز وثبات الأداء.

في 2025، تقوم الشركات الرائدة مثل Teledyne وشركة Omron بتطوير بروتوكولات اختبار موثوقية حرارية ميكانيكية شاملة. يتم تصميم هذه الاختبارات، التي تشمل دورات حرارة، دورات طاقة، وتقييمات الصدمات الميكانيكية، لمحاكاة البيئات القاسية التي تواجهها مرحلات MEMS في التطبيقات الواقعية. على سبيل المثال، تستخدم Teledyne اختبار الحياة المعجّل لتقييم قدرة تحمل مرحلات MEMS الخاصة بها تحت أحمال حرارية وميكانيكية متكررة، حيث أبلغت عن أعمار تشغيلية تتجاوز مليار دورة تحت ظروف اختبار خاضعة للرقابة.

تشير البيانات الحالية إلى أن تحسينات المواد – مثل اعتماد الركائز المتقدمة المكونة من السيليكون على العازل (SOI) والتعبئة على مستوى الرقاقة المغلقة – تُحقق مكاسب قابلة للقياس في كل من مقاومة التعب الميكانيكي والاستقرار الحراري. نشرت شركة Omron نتائج تتعلق بمحفظة مرحلات MEMS الخاصة بها، مما يُظهر ثبات مقاومة التلامس وانخفاض الاحتكاك حتى بعد دورات حرارية ممتدة بين -40°C و125°C، وهو معيار رئيسي للتطبيقات الصناعية والتلقائية.

تستمر معايير الصناعة من منظمات مثل جمعية JEDEC للتكنولوجيا حالية الحالة وIEEE في تشكيل الأساليب والمتطلبات لتأهيل مرحلات MEMS. في 2025، تؤكد بروتوكولات الاختبار الجديدة على أهمية عدد دورات التبديل وتأثير الانتقالات الحرارية السريعة والاهتزاز – استجابةً للطلب على مرحلات أكثر قوة في بنية 5G وأنظمة المركبات المستقلة.

بالنظر إلى المستقبل، فإن الآفاق تشير إلى استمرار تحسين أساليب الاختبار ومزيد من التعاون بين مصنعي الأجهزة ومستخدميها والهيئات المعنية بالمعايير. الهدف هو ضمان أن مرحلات MEMS يمكنها تلبية المتطلبات الصارمة للأنظمة الإلكترونية من الجيل التالي بشكل موثوق. من المتوقع أن تعزز التقدم في تصميم MEMS، وتعبئة الأجهزة، ورصد الصحة في الوقت الحقيقي ثقة السوق في الموثوقية الحرارية الميكانيكية لهذه المكونات الحيوية على مدار السنوات القادمة.

توقعات السوق: توقعات ومحركات النمو حتى 2030

من المتوقع أن يشهد سوق اختبار الموثوقية الحرارية الميكانيكية في أجهزة المرحلات الميكروإلكتروميكانيكية (MEMS) تقدمًا كبيرًا حتى 2030، بدافع من زيادة تكامل المفاتيح والمرحلَات MEMS في الإلكترونيات المتعلقة بالسيارات والصناعة والاتصالات. مع نشر مرحلات MEMS في بيئات حرجة للمهام – مثل أنظمة أمان السيارات، بنية 5G التحتية، والأتمتة الصناعية – أصبحت موثوقيتها التشغيلية تحت الإجهادات الحرارية والميكانيكية المتنوعة عاملًا حاسمًا في اعتمادها. مما أدى إلى زيادة الطلب على خدمات وحلول اختبار الموثوقية المتقدمة.

منذ عام 2023، أفاد القادة الصناعيون عن نمو سريع في تطبيقات مرحلات MEMS التي تتطلب قدرة تحمل عالية على دورات الحرارة، الاهتزاز، والصدمات، مما يعزز اعتماد بروتوكولات تأهيلي موثوقية شاملة تتماشى مع معايير مثل AEC-Q100 وMIL-STD-883. على سبيل المثال، قامت شركة TE Connectivity وCoto Technology بتوسيع محفظتهما من مرحلات MEMS والتركيز على عمليات التحقق الشديدة في الحرارية الميكانيكية لتلبية معايير موثوقية السيارات والاتصالات.

تؤكد الشركات المصنعة للسيارات والموردون من الدرجة الأولى بشكل متزايد على استراتيجيات خالية من العيوب، وتجبر الشفافية الأكبر في بيانات الموثوقية وتتبعها عبر سلسلة توريد مرحلات MEMS. أدى ذلك إلى شراكات مع مزودي حلول الاختبار واعتماد أنظمة اختبار آلية قادرة على المراقبة في الوقت الحقيقي على نطاق واسع لأداء مرحلات MEMS تحت ظروف ميدانية محاكاة. على سبيل المثال، قدمت شركة Rohde & Schwarz منصات اختبار مصممة خصيصًا لموثوقية أجهزة MEMS، دعمًا للاختبار الحراري والرطوبة والاهتزاز.

حتى عام 2030، من المتوقع أن يحافظ انتشار المركبات الكهربائية، والتكنولوجيا الصناعية المرتبطة بالإنترنت، والبنية التحتية اللاسلكية عالية التردد على نمو سنوي ذو رقمين في قطاع مرحلات MEMS. ستحفّز هذه التوسعات بدورها الحاجة إلى تقنيات اختبار موثوقية حرارية ميكانيكية متقدمة، مثل الرصد الفوري، وتحليل الفشل الخاص بـ MEMS، ومنصات اختبار الحياة المعجلة. من المتوقع أن تعمل مجموعات الصناعة مثل SEMI على تحسين أفضل الممارسات وتطوير إرشادات جديدة لتأهيل مرحلات MEMS.

بالنظر إلى الأمام، من المتوقع أن يصبح دمج تحليلات البيانات المعتمدة على الذكاء الاصطناعي والتوائم الرقمية في اختبارات الموثوقية فارقًا رئيسيًا. سيمكن ذلك من الصيانة التنبؤية، ودورات تأهيل أسرع، وتقليل أوقات تطوير المنتج. مع تصاعد تعقيد ومتطلبات أداء مرحلات MEMS، سيكون الاستثمار في حلول اختبار الموثوقية الحرارية الميكانيكية الآلية عالية الإنتاجية أمرًا ضروريًا للموردين الذين يسعون للاستفادة من الفرص السوقية الناشئة في قطاعات السيارات والصناعة والاتصالات من الجيل التالي.

التطبيقات الرئيسية: الابتكارات الصناعية، السيارات، وإنترنت الأشياء

تستمر اعتماد أجهزة المرحلات الميكروإلكتروميكانيكية (MEMS) في التوسع عبر القطاعات الرئيسية مثل الأتمتة الصناعية، وأنظمة السيارات، وإنترنت الأشياء (IoT). حيث تتطلب هذه التطبيقات موثوقية عالية تحت الإجهادات البيئية والتشغيلية المتنوعة، أصبح اختبار الموثوقية الحرارية الميكانيكية حجر الزاوية في تأهيل الأجهزة وتوقع دورة حياتها لعام 2025 والمستقبل القريب.

في المجال الصناعي، تُستخدم مرحلات MEMS بشكل متزايد في تبديل دقيق في البيئات القاسية، بما في ذلك الروبوتات الصناعية، والتحكم في العمليات، وحماية الدوائر الكهربائية ذات الجهد العالي. تعد اختبارات الموثوقية الحرارية الميكانيكية – مثل دورات الحرارة، دورات الطاقة، والصدمات الميكانيكية – حيوية لضمان بقاء الأجهزة في حالة مستقرة مع مقاومة تلامس منخفضة وعملية مستقرة عبر ملايين الدورات. على سبيل المثال، تُبلغ شركة TE Connectivity عن التأهيل المستمر لمرحلات MEMS باستخدام بروتوكولات اختبارات الحياة المعجلة المتخصصة في موثوقية المستوى الصناعي، مُحاكياً عقود من الاستخدام التشغيلي في عدة أشهر.

تقدم التطبيقات في السيارات متطلبات أكثر صرامة، حيث تواجه مرحلات MEMS تقلبات واسعة في درجات الحرارة، والاهتزاز، والرطوبة في أنظمة مساعدة السائق المتقدمة (ADAS)، والمحركات، وأنظمة إدارة البطاريات. يتقدم قادة الصناعة مثل NXP Semiconductors وSTMicroelectronics بمحفظتهما من مرحلات MEMS للسيارات، حيث يتم إخضاع الأجهزة للاختبارات القياسية في السيارات مثل صدمة الحرارة وفقًا لمعايير AEC-Q100 وعمر التشغيل عند درجات الحرارة المرتفعة (HTOL). تسلط البيانات الأخيرة من هذه الشركات المصنعة الضوء على أن مرحلات MEMS تتحمل الآن بشكل موثوق أكثر من 1,000 دورة حرارة بين -40°C و125°C، مما يلبي متطلبات المركبات الكهربائية من الجيل التالي.

تدفع ابتكارات IoT حدود تقنيات تصغير مرحلات MEMS وكفاءة الطاقة، مع نشر مليارات من المستشعرات والمحركات المتصلة في بيئات داخلية وخارجية متقلبة. تقوم شركات مثل CANTIME Microelectronics بدمج التعبئة المتطورة واختبارات موثوقية حرارية ميكانيكية قوية لضمان سلامة التبديل في الأجهزة الطرفية، والأجهزة القابلة للارتداء، والبنية التحتية الذكية. الهدف هو ضمان الأداء المتسق على الرغم من دورات الحرارة المتكررة بسبب التشغيل السريع والتبديل البيئي المتغير.

بالنظر إلى المستقبل، تشير الاتجاهات في 2025 وما بعدها إلى اندماج رصد موثوقية معتمدة على الذكاء الاصطناعي، وتجارب ضغوط في النظام في الوقت الحقيقي، ومواءمة أكبر لمعايير الصناعة لتأهيل مرحلات MEMS. مع تصغير أبعاد الأجهزة وضيافة بيئات التطبيق المتزايد، ستكون الجهود التعاونية بين مصنعي أشباه الموصلات والمستخدمين النهائيين حيوية لتعزيز موثوقية حرارية ميكانيكية. من المتوقع أن تؤدي التحسينات المستمرة في أساليب الاختبار المعجلة، جنبًا إلى جنب مع التغذية الراجعة القوية من بيانات الميدان، إلى تحقيق مزيد من التحسينات في متانة مرحلات MEMS وتمكين اعتمادها على نطاق أوسع في التطبيقات الحيوية المعتمدة على المهمة.

طرق الاختبار الحراري الميكانيكي الناشئة

أصبح اختبار الموثوقية الحرارية الميكانيكية نقطة تركيز حيوية لتقدم أجهزة المرحلات الميكروإلكتروميكانيكية (MEM)، خصوصًا مع تزايد استخدام هذه المكونات في البيئات القاسية والإلكترونيات المصغرة. في عام 2025، نشهد تحولًا نحو بروتوكولات اختبار أكثر شمولًا وتسارعًا تتناول أوضاع الفشل الفريدة المرتبطة بالتفاعلات بين الضغوط الحرارية والميكانيكية على المقياس الدقيق. تدمج الشركات الرئيسية في الصناعة مجموعة من الاختبارات التقليدية واختبارات المراقبة في الوقت الحقيقي لضمان الموثوقية على المدى الطويل.

تشمل إحدى الطرق الرئيسية التي تكتسب زخمًا اختبار الحياة المعجّل (HALT) المعدل لمرحلات MEM، والذي يتعرض للأجهزة لدورات حرارية سريعة وميكانيكية لتسريع الفشل في مرحلة مبكرة وتقييم الصلابة. على سبيل المثال، قامت STMicroelectronics بتفصيل المبادرات التي تشير إلى نشر بروتوكولات الصدمات الميكانيكية متعددة المحاور ورفع درجات الحرارة في أبحاثها التي تهدف إلى محاكاة أفضل للضغوط الواقعية التي تتعرض لها أجهزة التبديل في البيئات الصناعية والسيارات.

بالتوازي، يتم استخدام تقنيات الربط بالصور الرقمية الميكروية (DIC) والاهتزاز الليزري بشكل متزايد لمراقبة التشوه والاستجابة الديناميكية تحت الحمل الحراري، مما يوفر رؤى عالية الدقة حول آليات الفشل مثل الالتصاق، والتعب، وتآكل التلامس. Texas Instruments تذكر أنها تدمج أنظمة قياس بصرية في موقعها في مختبر موثوقية المرحلات الخاصة بها، مما يمكّنها من متابعة مشتقات الاستجابة الهيكلية للتبديل الحراري والنقل الميكانيكي في الوقت الحقيقي.

تشكل اختبارات موثوقية على مستوى الرقاقة الناشئة نهجًا جديدًا يتيح التقييم المتزامن لعدد كبير من المرحلات تحت ظروف حرارية وميكانيكية خاضعة للرقابة. يعزز هذا النهج، كما أوضحت Bosch Sensortec، من الثقة الإحصائية ويقلل من الوقت اللازم لتأهيل منتجات مرحلات MEM للاستخدامات الحرجة.

بالنظر إلى المستقبل، من المحتمل أن نرى تبني منصات اختبار هجينة تجمع بين الضغوط الكهربائية والحرارية والميكانيكية في بيئة آلية واحدة. تجري جهود تعاونية بين مصنعي أشباه الموصلات وموردي المعدات لتطوير بروتوكولات موحدة، حيث تروج منظمات مثل مجموعة الصناعات MEMS والمستشعرات للمبادئ الإرشادية لتقبل المعايير الحرارية الميكانيكية عبر الصناعة.

بصفة عامة، تبرز مسارات اختبار الموثوقية الحرارية الميكانيكية في أجهزة مرحلات MEM نحو أساليب أكثر تنبؤية وغنية بالبيانات التي تسرع من اكتشاف الفشل والتأهيل – وهي ضرورية لتلبية المطالب الصارمة للإلكترونيات من الجيل التالي في القطاعين الصناعي، والسيارات، والطيران.

تقدم علم المواد وتأثيره على قدرة تحمل مرحلات MEMS

تتعلق موثوقية المرحلات الميكروإلكتروميكانيكية (MEMS) بشكل وثيق بتقدم علم المواد، خصوصًا مع توجه هذه الأجهزة نحو مستوى متزايد من المتطلبات التشغيلية والبيئية المتزايدة في 2025 والسنوات التالية. تعتمد مرحلات MEMS على تشوه وحركة الهياكل الدقيقة للتبديل، مما يجعلها عرضة لآليات الفشل مثل الالتصاق، والتعب، والزحف، والتآكل، وكلها تتفاقم عن طريق دورات الحرارة والضغط الميكانيكي. وبالتالي، أصبح اختبار الموثوقية الحرارية الميكانيكية الصارمة نقطة تركيز في كل من الأوساط الأكاديمية والصناعية.

أدت التطورات الحديثة في ترسيب الأفلام الرقيقة وهندسة السطح إلى استخدام مواد قوية مثل التنغستن، والروثينيوم، وكربيد السيليكون للتلامسات والعناصر الهيكلية. تتمتع هذه المواد بنقاط انصهار عالية، ولصق منخفض، ومقاومة ممتازة لتغليف العناصر الكهربائية والأكسدة، وهي عوامل هامة أثناء دورات الحرارة العالية وعمليات التشغيل المطولة. على سبيل المثال، تسلط Coventor (شركة تابعة لشركة Lam Research) الضوء على دمج المواد المتقدمة مع نمذجة العناصر المحدودة التنبؤية لمحاكاة واختبار قدرة تحمل أجهزة MEMS تحت تأثير الضغوط الحرارية والميكانيكية المترابطة.

لمواجهة تحدي الدورات المتكررة، تعتمد الشركات بشكل متزايد على بروتوكولات اختبار الحياة المعجلة الآلية. تتعرض مرحلات MEMS في هذه البروتوكولات لملايين أو حتى مليارات من دورات التشغيل عند درجات حرارة مرتفعة، والتي غالبًا ما تتراوح من -40°C إلى 150°C، لمحاكاة عقود من الحياة التشغيلية في أوقات مكثفة. تُظهر بيانات من Teledyne – مورد معروف لمرحلات MEMS – أهمية هذا الاختبار، مُظهرة أن تحسين المواد يمكن أن تُنتج مرحلات بقيم متوسطة للوقت حتى الفشل (MTTF) تتجاوز 1010 دورات تحت ظروف حرارية صارمة.

بالنظر إلى المستقبل، من المتوقع أن يدفع اعتماد مرحلات MEMS المتزايد في قطاعات السيارات والطيران والاتصالات – حيث تتعرض الأجهزة لبيئات قاسية – الابتكار في المواد واختبار الموثوقية. تعمل الهيئات الصناعية مثل مجموعة MEMS والمستشعرات بنشاط على تشجيع التعاون بين الموردين للمواد، ومصنعي الأجهزة، وموردي معدات الاختبار لتوحيد المعايير الخاصة بالموثوقية الحرارية الميكانيكية للمرحلات الجيل التالي من MEMS.

باختصار، مع اتساع نطاق التشغيل لمرحلات MEMS، من المتوقع أن تلعب تقدم علم المواد وأساليب اختبار موثوقية حرارية ميكانيكية أكثر تطورًا دورًا محوريًا في ضمان قدرة تحمل الأجهزة، حيث تصبح الاختبارات القياسية العقلية الضاغطة أكثر أهمية على مدار السنوات 2025 وما بعدها.

الشركات الرائدة والتعاونات الصناعية

إن استخدام أنظمة الميكروإلكتروميكانيكية (MEMS) للمرحلات في التطبيقات الصناعية والautomotive والطيران قد تسارع بزيادة الطلب على اختبار موثوقية حرارية ميكانيكية قوية. في عام 2025، تواصل شركات تصنيع مرحلات MEMS الرائدة والمنظمات البحثية إعطاء الأولوية للجهود التعاونية لضمان طول عمر الأجهزة تحت ظروف الضغط الحراري والميكانيكي المشترك.

يعتبر CANTIMEMS أحد اللاعبين الأوائل في الصناعة، حيث استثمر في بروتوكولات موثوقية شاملة تحاكي سيناريوهات دورات الحرارة والاهتزاز في الواقع لمنتجات مرحلات MEMS الخاصة بهم. توضح وثائقهم الفنية المنشورة تحليلات للضغوط الداخلية واختبارات حياة معجلة، مما يوفر شفافية للعملاء في قطاع السيارات والصناعة الباحثين عن حلول عالية الموثوقية للتبديل.

مساهم آخر هام هو شركة OMRON، التي أسست مرافق اختبار بيئية داخلية حيث تخضع مرحلات MEMS لاختبارات العمر التشغيلي في درجات الحرارة العالية (HTOL) واختبارات الصدمة الميكانيكية. تُظهر بيانات موثوقية OMRON، المقدمة في أحدث مواصفات منتجاتها، تحسينات مستمرة في استقرار مقاومة التلامس وقدرة التحويل حتى بعد دورات حرارية ميكانيكية واسعة.

تعتبر الجهود التعاونية أيضًا بارزة. قامت STMicroelectronics بالشراكة النشطة مع شركات تصنيع السيارات والموردين من الدرجة الأولى لتطوير بروتوكولات موثوقية موحدة تناسب بيئات التشغيل القاسية للمركبات الكهربائية. أدت هذه الشراكات إلى تنفيذ برامج تأهيل مشتركة، مما يضمن أن مكونات مرحلات MEM تلبي أو تتجاوز المتطلبات المعتمدة في السيارات.

تلعب الهيئات الصناعية مثل SEMI دورا حيويًا من خلال تسهيل مجموعات عمل تركز على معايير موثوقية أجهزة MEMS. في عام 2025، يقود مجموعة MEMS والمستشعرات مبادرات لتنظيم أساليب اختبار حرارية ميكانيكية، مما يشجع على تبادل البيانات بين الشركات الأعضاء لتعجيل تأهيل الأجهزة وتقليل الزمن اللازم لدخول السوق.

بالنظر إلى الأمام، من المتوقع أن تركز المزيد من التعاونات على المراقبة في الوقت القابلة للمراقبة لأداء مرحلات MEMS خلال اختبارات الموثوقية، مستغلة تغذية الراجعة من مجسات متقدمة وتحليلات البيانات المعتمدة على الذكاء الاصطناعي. من المتوقع أن يتم اختبار هذه التطورات بواسطة اتحادات تضم لاعبون بارزون مثل Bosch وTE Connectivity، بهدف تيسير الصيانة التنبؤية وتمديد عمر المرحلات في التطبيقات الحيوية.

بشكل عام، تشير عام 2025 إلى فترة من النشاط المشترك المكثف بين الشركات المصنعة، والمصنعين الأصليين، وتنظيمات المعايير. سيساعد هذا النظام البيئي التعاوني على دفع الابتكار إلى الأمام في الموثوقية الحرارية الميكانيكية، وتعزيز ثقة العملاء، وتمهيد الطريق لنشر أوسع لمرحلات MEM في القطاعات الناشئة.

التحديات: آليات الفشل واختناقات الموثوقية

يُعد اختبار الموثوقية الحرارية الميكانيكية جانبًا حرجًا في تطوير وتأهيل أجهزة المرحلات الميكروإلكتروميكانيكية (MEM)، حيث يتم استخدام هذه المكونات بشكل متزايد في البيئات الصعبة مثل السيارات والطيران والصناعات. تنجم التحديات الرئيسية من التفاعل المعقد بين دورات الحرارة، والضغط الميكانيكي، والتعب المادي الذي يؤثر بشكل جماعي على عمر الجهاز وسلامته التشغيلية.

اعتباراً من عام 2025، تشمل آليات الفشل الرئيسية الملاحظة في أجهزة المرحلات MEM الالتصاق (التصاق أسطح التلامس)، والتآكل الميكانيكي، والتصدع الناتج عن الضغوط الحرارية، وتآكل التلامس نتيجة اللحام الصغير أو تآكل التآكل. على سبيل المثال، يبقى الالتصاق تحديًا مستمرًا، خاصة في ظل الظروف المرتفعة في درجات الحرارة والرطوبة، مما قد يؤدي إلى تدهور أداء التبديل للمرحلات مع مرور الوقت. أفاد قادة الصناعة مثل Coventor وSTMicroelectronics أن حتى تلوث السطح الطفيف أو الاختلافات في هندسة التلامس يمكن أن تسريع الالتصاق بشكل كبير وزيادة معدلات فشل التحويل.

يتم تعزيز التآكل الميكانيكي من خلال الدورات المتكررة، خاصة في تطبيقات التبديل ذات التردد العالي. يمكن أن يؤدي التطبيق المستمر لأذرع المرحلات MEM إلى تعب هيكلي صغير، مما يؤدي في النهاية إلى كسور أو تشوه دائم. يمكن أن يؤدي تكرار الحرارة، المقلد في اختبارات الموثوقية التي تتراوح من -40°C إلى +125°C، إلى إثارة التمدد والانكماش المادي بين طبقات أو واجهات مختلفة، مما يؤدي إلى تقشر أو تصدع. تُبرز Texas Instruments أهمية حلول التعبئة القوية وهياكل إغاثة الإجهاد للحد من التشقق والتقشر في ظل بروتوكولات دورات الحرارة المعجلة.

يُعد تآكل التلامس، خاصة عند واجهة المعدن، اختناقًا حرجًا آخر. يمكن أن يحدث اللحام الصغير نتيجة كثافات التيار العالية أثناء التبديل، بينما يتسارع تآكل التآكل بسبب التعرض البيئي والاهتزازات الميكانيكية. يمكن أن تؤدي هذه المشاكل إلى زيادة مقاومة التلامس، والدوائر المفتوحة المتقطعة، أو حتى الفشل الكارثي. وفقًا لـAnalog Devices، تركز الأبحاث الجارية على مواد التلامس المتقدمة، مثل سبائك المعادن الثمينة وطلاءات السطح الهندسية، لتمديد عمر الأجهزة ومقاومة التدهور البيئي.

بالنظر إلى المستقبل، يشمل مستقبل اختبار موثوقية مرحلات MEM اعتماد أنظمة مراقبة أكثر تطورًا في المكان وخرائط التعلم الآلي للتنبؤ بظهور الفشل بناءً على بيانات الأداء في الوقت الحقيقي. تجري جهود المواءمة التي تقودها منظمات مثل اتحاد SEMI لتوحيد بروتوكولات اختبار الحياة المعجلة، مع معالجة التعقيد المتزايد والتنوع في تطبيقات مرحلات MEM. من المحتمل أن نشهد في السنوات القليلة القادمة دمج التحليلات التنبؤية والقدرات الذاتية التشخيص في وحدات المرحلات، مما يعزز ضمان الموثوقية ويقلل من الفشل في الميدان في الأنظمة الحرجة.

المعايير التنظيمية وبروتوكولات الاختبار

أصبح اختبار الموثوقية الحرارية الميكانيكية لأجهزة المرحلات الميكروإلكتروميكانيكية (MEM) يتجه نحو التوحيد أكثر فأكثر حيث يتم دمج هذه المكونات في التطبيقات الحيوية عبر قطاعات السيارات والطيران والاتصالات. في عام 2025، تتطور المعايير التنظيمية والبروتوكولات المدفوعة من قِبل الصناعة لتتناسب مع التحديات الفريدة التي تطرحها الهياكل الصغيرة المتحركة داخل مرحلات MEM، التي تتعرض لدورات الحرارة، والصدمات الميكانيكية، وضغوط التشغيل الممتدة.

توفر المعايير المعترف بها دوليًا، مثل تلك التي تتبناها جمعية JEDEC للتكنولوجيا حالية الحالة واللجنة الدولية للتقنيات الكهربائية (IEC)، أطرًا أساسية لاختبار الموثوقية البيئية والميكانيكية. بالنسبة لأجهزة MEMS، أصبح تطبيق معايير JEDEC JESD22 (بما في ذلك الصدمة الميكانيكية، الاهتزاز، ودورات الحرارة) ممارسة شائعة، حيث يتم تطوير بروتوكولات محددة لتلبية احتياجات أجهزة المرحلات. على سبيل المثال، يتم تعديل سلسلة IEC 60749، التي تغطي موثوقية أشباه الموصلات، بشكل متكرر من قبل الشركات المصنعة لتوسيع نطاقها ليشمل مرحلات MEM.

تشارك شركات تصنيع السيارات الرائدة في السوق مثل MEMSIC وحساسات الكانتلفيري نشاطًا فعالًا في تحديد وتنقيح هذه البروتوكولات الخاصة بالاختبار، مما يضمن أن تعكس منهجيات الاختبار الاستخدامات الواقعية. غالبًا ما تتضمن بيانات موثوقيتهم المنشورة نتائج من اختبارات الحياة المعجلة – دورات حرارية بين -40°C و +125°C، وتقييمات العمر التشغيلي عند درجات حرارة عالية (HTOL)، وتحمل التفاعل الميكانيكية المتجاوزة لمليار دورة، كما ورد في وثائقهم الفنية.

تتوسع متطلبات القطاع السيارات، كما هو موضح من قبل مجموعة العمل في صناعة السيارات (AIAG) والمفصلة في معايير AEC-Q100، إلى أجهزة المرحلات MEM، مما يجبر الموردين على اعتماد عمليات تأهيل صارمة. بالإضافة إلى الفحص البيئي والميكانيكي، تتكامل الشركات المصنعة بروتوكولات تحليل الفشل، مثل المجهر الإلكتروني لمسح السطح والمراقبة في الموقع، لتحديد آليات الفشل الفريدة لهندسة مرحلات MEMS.

بالنظر إلى السنوات القليلة المقبلة، من المتوقع أن تعمل الهيئات التنظيمية وصناديق الصناعة على مزيد من مواءمة اختبار موثوقية مرحلات MEM مع معايير أجهزة أشباه الموصلات الأوسع، بينما يتم إدخال تعديلات خاصة بأجهزة MEMS. من المرجح أن تؤثر تقنيات التوأم الرقمي ونمذجة الموثوقية التنبؤية المدعومة بالتعلم على تطوير البروتوكولات المستقبلية. ستكون التعاونات بين منظمات المعايير ومصانع MEMS أمرًا بالغ الأهمية لضمان تطور اختبارات الموثوقية جنبًا إلى جنب مع تعقيدات الأجهزة ومتطلبات السوق.

دراسات حالة: إنجازات الشركات الرائدة في MEMS

يُعد اختبار الموثوقية الحرارية الميكانيكية عملية حيوية في التأهيل والتبني الجماعي لأجهزة المرحلات الميكروإلكتروميكانيكية (MEMS)، حيث تتصدر الشركات الرائدة في مجال MEMS طرق جديدة وتُقدم إنجازات كبيرة في عام 2025. تستعرض هذه القسم التطورات الأخيرة ودراسات الحالة من أبرز اللاعبين في الصناعة، مع التركيز على الأداء الواقعي، وبروتوكولات الاختبار المعجلة، والرؤى حول الاتجاهات المستقبلية.

من الأمثلة البارزة هي CANTIME MEMS، التي أعلنت في أوائل عام 2025 عن التأهيل الناجح لمعالجة مرحلات MEMS من الجيل التالي لتطبيقات الأتمتة الصناعية المرتفعة الموثوقية والautomotive. اعتمد نهجهم على مجموعة من اختبارات الحياة المعجلة، بما في ذلك دورات الحرارة بين -40°C و +125°C وأحداث صدمة ميكانيكية كبيرة. أفادت CANTIME MEMS بأن مرحلاتهم دائمًا ما تتجاوز معايير الصناعة لاستقرار مقاومة التلامس وتتحمل أكثر من 109 دورة تبديل بدون تدهور قابل للقياس، مما يبرز التغليف القوي وسبائك التلامس كعوامل أساسية.

وبالمثل، سلطت Teledyne الضوء على بروتوكولات جديدة للموثوقية لمنتجاتها من مرحلات MEMS. في عام 2025، نفذت Teledyne مراقبة متقدمة في المكان أثناء اختبارات الصدمة الحرارية والاهتزاز، مما يمكّن من الكشف في الوقت الحقيقي عن التعب الميكانيكي وظواهر الالتصاق. خضعت مرحلات MEMS الخاصة بها، المصممة للاستخدام في الطيران والدفاع، لاختبارات دورات حرارية صارمة متوافقة مع معايير JEDEC واختبارات الحمل الميكانيكي، محققة متوسطًا زمنيًا للفشل (MTTF) يتجاوز 10 سنوات تحت ملفات التعريف التشغيلية النموذجية لأنظمة الأقمار الصناعية والالكترونيات.

في الوقت نفسه، تم تطوير أبحاث موثوقية مركزة مع جامعة كارنيجي ميلون بالتعاون مع Qorvo. في عام 2025، أظهرت دراستهم التعاونية أن تقنيات الإغلاق المحكم الجديدة والركائز ذات التمدد الحراري المنخفض يمكن أن تقلل من تركيزات الإجهاد الميكانيكي während دورات الحرارة، مما يؤدي إلى تحسين عمر الجهاز وتقليل معدلات الفشل عبر دورات الطاقة المتكررة وفحوصات الإجهاد البيئي.

بالنظر إلى المستقبل، يقوم المصنعون في مجال MEMS بتطوير نماذج التوأم الرقمي وتحليلات预测ية قائمة على الذكاء الاصطناعي لتعزيز تقييمات الموثوقية، مع هدف تسريع دورات التأهيل وتوقع أنماط الفشل قبل إجراء الاختبارات الفيزيائية. مع التوسع المتزايد في اعتماد مرحلات MEM في قطاعات السيارات والص الصناعة والاتصالات، تشمل آفاق عام 2025 وما بعدها استخدام أوسع للاختبارات على ملفات تعريف المهمة الواقعية، وتوسيع النشر في الأنظمة الحيوية، واستمرار التعاون بين القادة الصناعيين ومؤسسات الأبحاث لتحديد معايير جديدة في الموثوقية الحرارية الميكانيكية.

خريطة المستقبل: حلول الموثوقية القادمة وتأثير السوق

يدخل اختبار الموثوقية الحرارية الميكانيكية لأجهزة مرحلات الميكروإلكتروميكانيكية (MEM) مرحلة حاسمة حيث تتطلب الصناعة موثوقية أكبر، وأعمار تشغيل أطول، ونشر أوسع في الإلكترونيات الحرجة. في عام 2025، تكثف عدة شركات رائدة في مجال مرحلات MEM والمجموعات المشتركة للأشباه الموصلات جهودها لتطوير بروتوكولات اختبار متقدمة ونماذج موثوقية تنبؤية تتناول التحديات الفريدة لهذه الأنظمة الكهرو ميكانيكية.

تتمثل الأنشطة الرئيسية لعام 2025 في دمج فحص موثوقية في الموقع مع مرور الوقت العالي لالتقاط آثار كل من دورات الحرارة وتنشيط الميكانيكية في الظروف الواقعية. على سبيل المثال، Teledyne وCantilever Labs، الرائدتان في تطوير مرحلات MEM، تتعاونان مع الشركات المصنعة لتوحيد اختبارات الحياة المعجلة التي تحاكي البيئات القاسية للسيارات والصناعية. تخضع هذه البروتوكولات الأجهزة لآلاف دورات الحرارة وملايين من أحداث التشغيل، حيث يتم قياس انزلاق مقاومة التلامس، والالتصاق، ومعدلات الفشل من أجل ضمان قلة العيوب.

بالتوازي، تعمل منظمات مثل جمعية صناعة أشباه الموصلات على دفع مجموعات العمل عبر الصناعة لتوحيد مقاييس الموثوقية والإبلاغ عنها لـ MEMS. يشمل ذلك وضع تعريفات متفق عليها لآليات الفشل مثل اللحام، والتردد، والتآكل المصغر، وتطبيق أدوات قياس متقدمة لتحديد تشوهات حتى مليمتر خلال الاختبارات. هذه المبادرات تعتبر حاسمة حيث يتم دمج مرحلات MEM بشكل متزايد في أنظمة أمان السيارات، وبنية 5G، والأجهزة الطبية من الجيل التالي، حيث تعتبر الموثوقية بلا عيوب أمرًا بالغ الأهمية.

على صعيد التكنولوجيا، تظهر حلول جديدة لمعالجة قيود أجهزة الفحص الحراري التقليدية واختبارات التعب. تقوم شركات مثل Kistler وKeysight Technologies بطرح منصات اختبار معيارية عالية الحساسية تجمع بين المراقبة الكهربائية في الزمن الحقيقي مع استشعار القوة/الإزاحة على النمط النانوي. وهذا يمكّن من الصيانة التنبؤية وتحليل الأسباب الجذرية، مما يقلل بشكل كبير من دورات التطوير لمصنعي مرحلات MEM.

بالنظر للأعوام القليلة القادمة، تشير الخريطة نحو اعتماد أكبر من إدماج التوأم الرقمي وتحليلات الذكاء الاصطناعي لتقييم الموثوقية. تستثمر شركات مثل Texas Instruments في بيئات محاكاة تعكس السلوك الحراري الميكانيكي المترابط مرحلات MEM تحت مجموعة متنوعة من الاستخدامات، مما يمكّن من التأهيل الافتراضي ويدفع نحو أوقات أسرع لدخول السوق.

باختصار، يبدو أن القطاع يقترب من تحول كبير في اختبار الموثوقية الحرارية الميكانيكية لأجهزة مرحلات MEM. يُفترض أن تؤدي التقاء الأجهزة المتقدمة، وأطر الاختبار الموحدة، وتحليلات تحسين الجودة المعززة بالذكاء الاصطناعي إلى توفير مستويات غير مسبوقة من ضمان الجودة، مما تمهيد الطريق لنشر أوسع في التطبيقات الحيوية والعالية الأداء.

المصادر والمراجع

- Teledyne

- Teledyne

- جمعية JEDEC للتكنولوجيا حالية الحالة

- IEEE

- Coto Technology

- Rohde & Schwarz

- NXP Semiconductors

- STMicroelectronics

- Texas Instruments

- Bosch Sensortec

- Bosch

- Analog Devices

- MEMSIC

- مجموعة العمل في صناعة السيارات

- جامعة كارنيجي ميلون

- Cantilever Labs

- جمعية صناعة أشباه الموصلات